COURS DE

MAINTENANCE ET

FIABILITE

INDUSTRIELLE

1

4GIM, Pr. Lucien MEVA’A

CHAPITRE I : INTRODUCTION A LA MAINTENANCE

I EVOLUTION DE LA MAINTENANCE

I.1 Origines de la maintenance

La maintenance est l’une des pierres sur laquelle s’est bâtie l’histoire de la production industrielle. Elle

révèle beaucoup des capacités d’adaptation de la production de masse.

La maintenance a existée avant d’être désignée puis formalisée, pour ensuite ne plus cesser d’évoluer.

Le fil conducteur, est le passage progressif d’une situation dans laquelle il s’agissait de répondre aux

dysfonctionnements du processus de production à une situation dans laquelle, il convient d’abord de

prévenir ces dysfonctionnements (maintenance préventive). Cette évolution s’est logiquement

accompagnée d’un déplacement de la responsabilité de la maintenance d’un seul opérateur à un

nombre d’individus beaucoup plus large au sein de l’entreprise.

La production en série dans la seconde moitié du XIXème, avec l’avènement de la révolution industrielle

a consacré la maintenance comme une fonction entière au sein de l’entreprise. Cette fonction a été

renforcé par la suite bien que nous sommes encore dans la phase ou on « subi », on répond à la panne.

La maintenance est encore largement tributaire du processus de production dont les stocks

surabondants dissimulent les graves défauts. Nous sommes dans les années 1950. La formalisation de la

maintenance intervient à la fin des années 70.

I.2 La maintenance aujourd’hui.

La maintenance évolue aujourd’hui sous la double détermination d’instruments d’informatiques aux

capacités décuplées et de contraintes de coûts, de délais et de qualité toujours plus exigeantes. Ce qui

place la maintenance sous l’impérieuse nécessité de la réactivité. Les équipements doivent être en

permanence modernisés, les hommes doivent développer leurs capacités d’adaptation et faire l’objet de

constants efforts en matière d’information et de formation.

Contrainte par les impératifs d’un mode de production extrêmement tendu par le « juste-à-temps », le

« zéro stock », « le zéro défaut », les à-coups du marché, la maintenance doit relever des défis ardus. Il

s’agit par exemple d’établir une planification fiable en fonction de nombreux éléments dont la

réalisation n’est certaine que très peu de temps à l’avance. Ou bien encore il s’agit de gérer des

phénomènes d’usure du matériel, notamment, sur la base d’une intensité d’utilisation qui n’est pas

prévisible.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 1

2

II QUELQUES DEFINITIONS DE LA MAINTENANCE

La norme AFNOR (NF X 60-010) nous de la maintenance la définition suivante :

C’est l’ensemble des actions permettant de maintenir ou de rétablir un bien dans un état spécifié ou en

mesure d’assurer un service déterminé. Dans cette définition, maintenir contient la notion de prévention

sur un système en fonctionnement ; rétablir contient la notion de correction consécutive à une perte de

fonction. Etat spécifié ou service déterminé implique la prédétermination d’objectifs à atteindre, avec

quantification des niveaux caractéristiques. Enfin, maintenir suppose également d’assurer ces

opérations au coût global optimal.

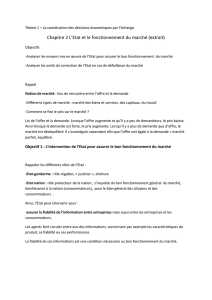

On a pris l’habitude d’une comparaison pratique entre « la santé humaine » et « la santé machine », il

existe réellement une analogie (cf figure ci-après)

Analogie

Santé machine

Santé de l’homme

Connaissance de l’homme

Connaissance des maladies

Carnet de santé

Dossier médical

Diagnostic, examen, visite

Connaissance des traitements

Traitement curatif

Opération

Naissance

Mise en service

Longévité

Durabilité

Bonne santé

Fiabilité

Mort

Rebut

Connaissance technologique

Connaissance des modes de

défaillances

Historique

Dossier machine

Diagnostic, expertise,

inspection

Connaissance des actions

curatives

Dépannage, réparation

Rénovation, modernisation,,

échange standard

Maintenance

industrielle

Médecine

La maintenance commence bien avant le jour de la première panne d’une machine. Elle commence en

fait dès la conception. C’est à la conception que sa maintenabilité (aptitude à être entretenue) que sa

fiabilité et sa disponibilité (aptitude à être opérationnelle) et que sa durabilité durée de vie

prévisionnelle) vont être déterminées.

Le rôle de la maintenance, au sein de la structure utilisatrice, commence par un conseil à l’achat. Il

ensuite souhaitable que la maintenance participe à l’installation et à la mise en route de la machine :

ainsi, au premier jour de production, donc de panne potentielle, le service connaît déjà la machine, en

possède le dossier et le programme de maintenance.

Sa mission est :

-

surveillance permanente ou périodique

traitement des informations

dépannages et réparations

actions préventives

avec

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

saisie,

mise

en

mémoire,

puis

recueillies.

Page 2

3

La connaissance du matériel, de ses faiblesses, dégradations et dérives complétées jour après jour,

permet des corrections, des améliorations et, sur le plan économique, des optimisations ayant pour

objet de rendre minimal le ratio :

dépensesde ma int enance coûts des arrêts fortuits

servicerendu

III TERMINOLOGIE DE LA MAINTENANCE

III.1 Quelques définitions de bases.

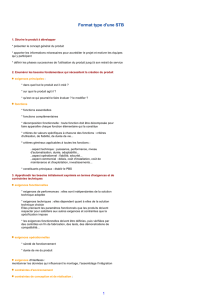

III.1.1 Les types de maintenance (normes AFNOR X 60 010 et 60 011)

Maintenance

Maintenance

Corrective

Maintenance

corrective

palliative

Maintenance

Préventive

Maintenance

corrective

curative

Maintenance

Préventive

systématique

Maintenance

Préventive

Conditionnelle

a) Maintenance corrective

Maintenance effectuée après défaillance, elle se décompose en deux types :

la maintenance palliative, qui comprend les interventions de type dépannage

la maintenance curative qui comprend les interventions de type réparations

Les différentes phases d’une intervention corrective sont les suivantes :

test : comparaison des réponses d’un dispositif à une sollicitation avec celle d’un dispositif de

référence ;

détection : action de déceler par une surveillance accrue, l’apparition d’une défaillance ;

localisation : action de localiser les éléments par lesquels la défaillance se manifeste ;

diagnostic : identification de la cause de la défaillance à l’aide d’un raisonnement logique ;

dépannage, réparation

b) Maintenance préventive

Maintenance effectuée dans l’intention de réduire la probabilité de défaillance d’un bien ou d’un service

rendu. Elle se décompose en deux types :

la maintenance préventive systématique qui est effectuée selon un échéancier établi selon le

temps ou le nombre d’unité d’usage.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 3

4

La maintenance préventive conditionnelle qui est subordonnée à un type d’évènement

prédéterminé (mesure, diagnostic)

III.1.2 Les défaillances (norme AFNOR X 60 011)

Cessation d’un

bien à accomplir

la fonction requise

DEFAILLANCE

Altération d’un

bien à accomplir

la fonction

requise

Défaillance

partielle

Défaillance

complète=panne

Type d’incident

Maintenance

corrective

Réparation

(maintenance

curative)

Dépannage

(maintenance

palliative

Intervention définitive et

limitée de maintenance

corrective

après

défaillance

Action sur un bien en vue de

le remettre provisoirement

en état de fonctionnement

avant réparation

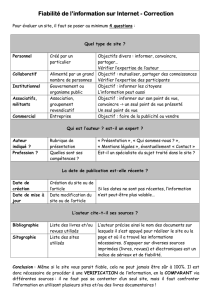

III.2 Les niveaux de maintenance (norme AFNOR X 60 011).

D’une manière générale, on identifie 5 niveaux de maintenance

Niveau

1

2

3

4

5

Activité

Réglages simple prévus par le constructeur au niveau d’organes

accessibles sans aucun démontage d’équipement ou échange

d’éléments accessibles en toute sécurité

Dépannage par échange standard d’éléments prévus à cet effet, ou

d’opérations mineures de maintenance préventive

Personnel d’intervention

Exploitant sur place

Moyens

Outillage léger défini dans les

instructions d’utilisation.

Technicien habilité sur place

Identification et diagnostic de pannes, réparation par échange de

composants fonctionnels, réparations mécaniques mineures

Travaux importants de maintenance corrective ou préventive

Technicien spécialisé, sur place

ou en local de maintenance

Equipe encadrée par un

technicien spécialisé, en atelier

central

Equipe complète, polyvalente

en atelier central

Idem que niveau 1 plus pièves de

rechange trouvées à proximité sans

délai

Outillage prévu plus appareils de

mesure, banc d’essai, contrôle

Outillage général, plus spécialisé,

matériel d’essai, de contrôle

Travaux de rénovation, de reconstruction, ou réparations importantes

confiés à un atelier central

Moyens proches de la fabrication

par le constructeur.

III.3 Les temps relatifs à la maintenance (norme AFNOR X 60 015).

III.3.1 Quelques définitions de base

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 4

5

L’utilisateur exige que le bien soit

en état d’accomplir une fonction

requise

Temps requis

TO

Le bien est apte à accomplir

sa fonction

Le bien est inapte à

accomplir sa fonction

Temps effectif

d’indisponibilité

TA

Temps

effectifs de

disponibilité

TAF

Temps

d’attente

TBF

Temps de

Fonctionnement

Le bien accomplit

sa fonction

Le bien est apte mais

non sollicité

TAM

Temps propre

d’indisponibilité

Le bien est inapte pour

cause de défaillance

ou action de

maintenance

corrective

TAF

Temps

d’indisponibilité

Le bien est apte mais ne peut

fonctionner pour des causes

externes de main d’œuvre,

d’énergie…

Remarque : nous distinguons les TA temps d’arrêt imputables à la maintenance notés TAM et non

imputables à la maintenance TAF (F comme fabrication). Les temps d’attentes seront imputés à la

fabrication (TAF). Nous noterons TO par abus de langage les temps d’ouverture couramment utilisés sur

les lignes de production.

TO=∑TBF+∑TAM+ ∑TAF

III.4 Les notions de fiabilité, maintenabilité et disponibilité

Ces trois concepts notés respectivement : R(t), M(t) et D(t) sont des fonctions du temps. Ils sont

envisagés soit de façon prévisionnelle (avant usage) soit de façon opérationnelle (pendant ou après

usage).

Vie d’un matériel

(t) Taux de

µ(t) Taux de réparation

défaillance

R(t) FIABILITE, Probabilité

de bon fonctionnement

MTBF

Moyenne des temps de bon

fonctionnement

MAINTENABILITE M(t),

probabilité de durée de

réparation

MTTR

Moyenne des temps technique de

réparation

Disponibilité D(t)

Probabilité d’assurer un service requis

MTBF

D(t)

MTBF MTTR

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 5

6

III.4.1 « vie » d’une machine

Elle comprend une alternance d’arrêts et de « bon fonctionnement », pendant sa durée potentielle

d’utilisation (t0 = temps requis, t1 = TO)

TBF 1

TA 1

TA 2

TBF 2

TBF 3

TA 3

TBF 4

t1

t0

Ces durées peuvent être observées ou estimées.

Une partie variable des TA est constituées des TTR (temps technique de réparation).

TTR

TA

III.4.2 Indicateur de disponibilité

D

III.4.3 MTBF et MTTR

TO TA

TO

La moyenne des temps de bon fonctionnement, la MTBF, est la valeur moyenne entre défaillances

consécutives, pour une période donnée de la vie d’un dispositif :

n

TBF

i

MTBF

0

n

De manière similaire, nous avons la MTTR (moyenne des temps techniques de réparation) :

n

MTTR

TTR

i

0

n

Ces valeurs sont calculées (après observation), estimées, prédites ou extrapolées.

IV METHODOLOGIE DE LA MAINTENANCE

L’organigramme d’un service maintenance met en évidence outre la fonction GESTION, trois fonctions

que sont la fonction METHODES, la fonction d’ORDONNANCEMENT et la fonction EXECUTION.

La première à un rôle de préparation et met en avant des qualités d’observation et d’analyse

La deuxième à un rôle de coordination avec des qualités de communication qui sont requises

La troisième à un rôle d’intervention et met en évidence des qualités professionnelles

(formation, expérience)

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 6

7

IV.1 L’observation.

Elle participe à la connaissance (comportement du matériel, loi d’usure), préside au diagnostic, à

l’expertise, et commande le dépannage et la réparation. Pratiquement, il s’agit d’observer, de noter, de

tout noter (croquis, dessins, schémas, photos, paramètres physiques…). Il ne faut rien éliminer à priori,

même ce qui paraît indépendant du phénomène observé.

IV.2 L’analyse.

Par définition, il s’agit de décomposer un ensemble plus ou moins complexe en éléments aussi simples

que possible.

L’analyse permet de distinguer les éléments et de comprendre la nature des liaisons :

Entre les éléments isolés d’une part

Entre un élément et l’ensemble d’autre part

Nous effectuons des décompositions successives d’un ensemble jusqu’à l’obtention d’éléments

indissociables, de caractéristiques simples, connues et nettement définies.

La structure d’analyse est toujours une arborescence.

Exemple : décomposition d’un parc matériel à entretenir.

Ensemble

Sous-ensemble

11

1

Elément

1 221

12

1 222

13

1 223

Il existe des outils formalisés d’analyse tels que les arbres de décision binaire et les logigrammes :

IV.2 1 les arbres de décision binaire

Il s’agit d’une représentation logique d’un processus d’analyse d’opérations, permettant une

exploitation informatique aisé. Le déroulement du processus, passe par une série de choix binaires :

0 ou 1

oui ou non

bon ou mauvais

En maintenance, on l’applique aux tests, à l’aide au diagnostic, aux opérations de contrôle, de réglage…

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 7

8

Début

0

1

?

01

00

10

11

?

000

001

?

011

010

111

101

?

?

?

IV.2 2 les logigrammes

Il s’agit d’une représentation graphique d’évènements dépendants, utilisant principalement les

symboles logiques ET et OU. Suivant la nature de l’étude, on trace des arbres de causes, des arbres de

défaillances et des arbres de décision.

A

Porte OU

B

OU

A ou B

A

B

ET

Porte ET

A et B

IV.3 La communication.

Dans l’entreprise, elle est le lien indispensable entre l’information, la décision et l’action. Elle peut se

faire sous différentes formes (notes manuscrites, dactylographiées, ou imprimées), graphique ou

télévisuelle.

La communication écrite occupe une place particulière. Elle se fait par l’intermédiaire d’imprimés qui

permettent :

D’engager et de préciser la responsabilité

D’éviter les altérations, oublis et interprétations propres à la communication orale,

Le stockage de l’information, à toutes fins utiles.

Les imprimés doivent être adaptés à l’entreprise, évolutifs logiques et clairs.

Le domaine de la communication est très évolutif et fait l’objet de développement des méthodes de

conception des systèmes d’information (Merise) et des supports (télématique).

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 8

9

IV.4 Détermination des actions prioritaires.

Le responsable en charge des actions de maintenance doit pouvoir dégager l’importance d’une masse

d’information et faire apparaître objectivement ce qui est confusément perçu. L’efficacité des actions

dépendra pour une part de la manière dont il les a sélectionnées. Pour cela il a à sa disposition plusieurs

outils méthodologiques tels que les matrices de criticité, les graphes de Pareto…

V. Arbre de maintenance.

Pour faciliter les interventions de maintenance des systèmes, on établit un arbre de maintenance

donnant les tests à effectuer pour trouver la panne. Un arbre de défaillance est constitué des symboles

suivant :

Défaillance

M

M

2

E1

E2

R1

R2

C

1

C

2

Exemple d’un arbre de maintenance

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 9

10

CHAPITRE II : LES DIFFERENTES FORMES DE MAINTENANCE

I GRAPHE DES DIFFERENTES FORMES DE MAINTENANCE

Le choix d’une politique de maintenance parmi les méthodes de maintenance se décide au niveau de la

direction du service. Ce choix doit être compris et admis par les responsables de production.

Les méthodes de maintenance doivent être standardisées entre les différents secteurs de l’entreprise.

Cela n’exclu pas l’adaptation essentielle de la méthode au matériel, à ses groupes fonctionnels, voire à

un organe sensible.

I Graphes des différentes formes de maintenance

TRAVAUX NEUFS

RENOVATION

RECONSTRUCTION

MODERNISATION

CANNIBALISATION

MAINTENANCE

Du parc matériel

Défaillance

Attendue anticipée

SOUS TRAITANCE

Subie

CORRECTIVE

Fortuite

Après défaillance

PREVENTIVE

MTBF

Connue inconnue

De routine

De surveillance

De ronde

PALLIATIVE

Dépannage

CURATIVE

Réparation

D’AMELIORATION

Corrective

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Programmée

SYSTEMATIQUE

Planifiée

Selon l’état

CONDITIONNELLE

Prédictive

Page 10

11

II La maintenance corrective

Par définition, d’après la norme AFNOR X 0-010, c’est l’opération de maintenance effectuée après

défaillance. Elle correspond à une attitude défensive, elle est caractéristique de l’entretien traditionnel.

La maintenance corrective débouche sur deux types d’interventions

Les dépannages, c'est-à-dire une remise en état de fonctionnement « in situ » sans interruption

du fonctionnement de l’ensemble, ils ont un caractère « provisoire ». C’est la maintenance

Palliative.

Les réparations, faites « in situ » ou en atelier central, parfois après dépannage, ont un caractère

« définitif ». Elles caractérisent la maintenance curative.

Notons cependant qu’après détection d’une défaillance fortuite, en entretien traditionnel, on effectue

un dépannage ou une réparation rétablissant la fonction perdue.

En maintenance, nous effectuerons :

Une analyse des causes de la défaillance

Une remise en état (dépannage-réparation)

Une amélioration éventuelle (« correction ») visant à éviter la réapparition de la panne, ou à

minimiser ses effets sur le système

Une mise en mémoire de l’intervention permettant une exploitation ultérieure

Exemple : un roulement est défaillant :

Entretien traditionnel : on le remplace (échange-standard)

Maintenance : on cherche à savoir la cause de sa défaillance, la fréquence et la criticité, de façon

à éviter sa réapparition (remise en cause du montage, du lubrifiant, des surcharges…) et à

minimiser ses effets (surveillance éventuelle par analyse des vibrations…).

III Les maintenances préventives

III.1 la maintenance préventive

C’est la maintenance effectuée dans l’intention de réduire la probabilité de défaillance d’un bien ou la

dégradation d’un service rendu. C’est une intervention de maintenance prévue, préparée et

programmée avant la date probable d’apparition d’une défaillance.

Les objectifs visés par le préventif sont :

L’augmentation de la durée de vie efficace d’un équipement*l’augmentation de la fiabilité d’un

équipement, donc le réduction des défaillances en service, l’amélioration de la disponibilité

La réduction et la régularisation de la charge de travail

La facilitation de la gestion des stocks

La sécurité

La mise en oeuvre d’une politique préventive implique le développement d’un service « méthodemaintenance » efficace qui devra gérer à court terme les coûts directs de maintenance et permettre la

gestion de la documentation technique, des historiques, des dossiers machines, les analyses techniques

du comportement du matériel, la préparation des interventions préventives…

Dans la pratique,

Dans une première phase, des visites préventives périodiques, permettront de surveiller l’état du

matériel en service, mais surtout de mettre en mémoire des informations qui permettront de connaître

les lois de dégradations et les seuils d’admissibilités. Ces visites préventives permettront d’anticiper les

défaillances, donc de préparer des interventions préventives.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 11

12

Dans une deuxième phase, lorsque le comportement en service sera connu, elle évoluera vers la

maintenance systématique, plus légère à gérer soit par :

La maintenance de ronde (qui est du préventif à fréquence courte et interventions légères)

La maintenance conditionnelle où le matériel est sous « surveillance continue »

Les visites préventives permettent de cumuler des informations relatives au comportement du matériel.

Si les résultats mettent en évidence une loi de dégradation, il sera aisé de connaître l’instant ou un

échange systématique sera possible. S’ils montrent l’existence de pannes soudaines, répétitives, se

rapportant à un sous-ensemble dit « fragile », une analyse statistique des résultats orientera une

politique de maintenance.

III.2 la maintenance systématique

C’est la maintenance effectuée selon un échéancier établi suivant le temps ou le nombre d’unité

d’usage. La mise en place d’actions préventives systématiques suppose une connaissance préalable du

comportement du matériel dans le temps. Les interventions systématiques seront programmées suivant

une périodicité T, obtenue à partir des préconisations du constructeur, puis des résultats opérationnels

recueillis lors des visites préventives ou lors des essais, ce qui permet une optimisation économique.

La connaissance des différentes périodes d’interventions systématiques permet d’établir un échéancier,

relatif à une machine.

La maintenance systématique peut être soit :

Absolue, aucune inspection n’est faite entre deux interventions programmées.

Surveillée, on programmera des « inspections périodiques » ayant pour objectif le contrôle de

l’écart entre l’état constaté et l’état estimé lors de la détermination de la MTBF

Elle peut être soit :

A gestion collective : (ou « en bloc ») : qui correspond à la notion de systèmes non réparables.

En cas de défaillance d’un composant du sous-ensemble auquel on a affecté la période k.MTBF,

aucune intervention n’a lieu avant l’échéance prédéterminée.

Défaillance d’un élément

Intervention systématique

t

absolu

A gestion individuelle : notion de systèmes réparables. En cas de défaillance d’un constituant,

une intervention corrective a lieu, à partir de laquelle démarre une nouvelle période préventive.

Période

k.MTBF=T

Intervention corrective

T

t

Relatif

La maintenance systématique comprend :

Des inspections périodiques (maintenance « surveillée ») de fréquences plus larges que les

visites préventives

Les interventions planifiées : réparations, échanges standard.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 12

13

Quelques exemples d’interventions systématiques :

- Autorails Camrail :

Inspections périodiques

Révisions limitées

Révisions générales

- Arrêts annuels d’entreprises

Souvent quelques semaines…au mois d’août

La maintenance systématique peut être mise en place au niveau de :

- Certains organes sensibles (roulements, filtres…)

- D’unité de productions (arrêts généraux)

- D’ensembles (révision de machines)

Elle concernera surtout :

- Des équipements dont l’arrêt va être de longue durée

- Des équipements à coût de défaillance élevé*

- Des équipements dont une défaillance met en cause la sécurité des usagers ou du personnel.

La période d’intervention se détermine à partir :

- Des préconisations du constructeur (dans un premier temps)

- De l’expérience acquise lors d’un fonctionnement « correctif »

- De l’exploitation fiabiliste réalisée à partir d’un historique, d’essais, ou de résultats fournis

par des visites préventives initiales. Les lois de weibull et exponentielles permettent de

trouver la MTBF d’un ensemble associée à un intervalle de confiance.

- D’une analyse prévisionnelle de fiabilité

IV La maintenance conditionnelle

C’est la maintenance subordonnée à un type d’évènement prédéterminé (autodiagnostic, information

d’un capteur, mesure…). C’est une forme moderne de maintenance qui permet d’assurer le suivi continu

du matériel en service dans le but de prévenir les défaillances attendues. Elle n’implique pas la

connaissance de la loi de dégradation.

La décision d’intervention est prise lorsqu’il y évidence expérimentale de défaut imminent, ou approche

d’un seuil de dégradation prédéterminé.

La condition d’une mise en place est que le matériel s’y prête (existence d’une dégradation progressive

et détectable) et que le matériel, mérite cette prise en charge.

Pour que le matériel s’y prête, il est nécessaire de trouver une corrélation entre un paramètre

mesurable et l’état du système.

Exemple de mesures possibles :

-

Fréquence de vibration (analyse permettant un diagnostic)

Paramètre physique divers (pression, débit, températures…)

Niveau de vibrations et de bruits (décibel de vitesse, vitesse efficace en mm/s)…

Une période de maintenance préventive ou une expérimentation (essai) est nécessaire pour fixer le seuil

d’admissibilité au-delà duquel un arrêt de fonctionnement (automatique ou non) s’impose.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 13

14

Une forme particulière de la maintenance conditionnelle est la maintenance prédictive, c’est la

maintenance conditionnelle appliquée aux machines tournantes. Les capteurs de bruits et de vibrations

fixés sur les parties externes d’une machine tournante fournissent des informations qui, brutes ou

traitées sont significatives de l’état interne de la machine (déséquilibrage, dégradation des paliers,

transmissions…).

V Les « temps » de la maintenance

1ère

défaillance

2ème

défaillance

Remise en

marche

Début

d’intervention

Temps

Bon fonctionnement

Attente

Réparation

Bon fonctionnement

MTTR

MTTF

MUT

MDT

MTBF

MTTF=Mean Time To First Failure=Fonctionnement avant 1ère défaillance

MDT=Mean Down Time =Temps Moyen d’Indisponibilité

MUT=Mean up Time=Temps Moyen de Remise en Etat

MTBF=Mean Time Between Failure=Temps Moyen entre Défaillance

MTBF-MTTR=Fonctionnement Moyen Entre Défaillance.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 14

15

CHAPITRE III :

MAINTENANCE

ELEMENTS

DE

MATHEMATIQUE

APLLIQUEES

A

LA

I THEORIE DES PROBABILITES

I.1 Probabilités – Définitions

La probabilité d’un évènement E est obtenue :

- Soit par le dénombrement et ainsi on a :

P(E)

nombre de cas favorables

nombre de cas possibles

C’est la probabilité vraie de l’élément « E ».

- Soit de façon expérimentale :

P(E) fE où n est le nombre d’expériences

n

f(E) est la fréquence observée de l’évènement « E ». Plus le nombre d’observations est grand, plus cette

fréquence se rapproche de la probabilité vraie d’avoir E.

0≤P (E) ≤1

I.1.1 Probabilité de l’intersection d’évènements – Cas général

P A B P A P B/A

Avec : P(B/A)=probabilité d’avoir l’évènement B sachant que l’on a eu A

Et

P A 1 A 2 ... A i ... A n P A 1 P A 2 /A 1 P A 3 / A 1A 2 ... P A n /A 1A 2 ...A n -i

Si les évènements A et B sont indépendants alors :

P A B P A P B

Et :

P A 1 A 2 ... A i ... A n

n

P A

i

i 1

L’hypothèse de l’indépendance des pannes est généralement faite pour les pannes en fiabilité.

I.1.2 Probabilité de l’union d’évènements

P A B P A P B P A B

Si A et B sont indépendants :

Si A et B sont incompatibles :

Alors :

Et

P A B P A P B P A P B

P A B 0

P A B P A P B

I.1.3 Approche de la maintenance conditionnelle par le calcul des probabilités

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 15

16

Soient deux évènements A et B réalisés respectivement n et m fois au cours de N épreuves. On a donc

P(A)=n/N et P(B)=m/N. Si de plus A et B sont réalisés simultanément k fois, on a P A

B

k

N

On déduit la probabilité d’avoir l’évènement B sachant l’évènement A réalisé P(B/A) :

P A B

P B/A

P A

Elle est également appelée probabilité conditionnelle de B sachant A

I.2 Théorème de Bayes : Probabilité des causes

Soit un évènement A qui peut dépendre de N causes Ci différentes et incompatibles deux à deux (on

peut avoir deux causes réalisées simultanément). Etant donnée la réalisation de l’évènement A, quelle

est la probabilité que ce soit Ci qui en soit la cause ?

On peut écrire que :

N

A i1 A Ci , car {Ci } constitue un système complet ( les causes sont incompatibles deux à deux et

toutes les causes possibles à A sont supposées connues). Donc, d’après le théorème des probabilités

totales on a :

PA PA C i

i

En appliquant le théorème des probabilités conditionnelles, nous avons :

P A C i P A P C i / A P C i P A/C i

Donc :

P C i /A

P C i P A/C

N

k 1

i

P C k P A/C

k

II LOI DE PROBABILITES

II.1 Lois discrètes

II.1.1 Loi binômiale

L’hypothèse fondamentale consiste à ne pas modifier ne pas modifier la composition du lot N. Celle-ci

implique un tirage avec remise ou tirage dit « non exhaustif »

On assimile le tirage d’un échantillon de taille (n) sans remise à un tirage « non exhaustif » si n/N≤0,1

Supposons que l’on ai P%de pièces défectueuses dans un lot et que l’on tire un échantillon non

exhaustif de taille n, la loi binômiale B(n, p) donne la probabilité d’avoir k éléments défectueux dans

l’échantillon.

P X k C kn p k (1 p) n -k

C kn

n!

, représente la combinaison de k éléments parmi n.

n - k ! k!

L’espérance mathématique est donnée par la relation

La variance est donnée par la relation

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

E(x)=np

x2 np1 - p

Page 16

17

Si les variables aléatoires indépendantes sont distribuées suivants des lois binomiales indépendantes de

paramètres (n1 ,p), (n2 ,p),… (ni ,p), , (nn ,p), alors la variable :

Z=X1+X2+…..+Xi+….+Xn suit une loi binomiale de paramètres :

n

i 1

n n i , B n i , p

i

II.1.2 Loi hypergéométrique

Si l’on ne peut pas faire l’hypothèse d’un tirage « avec remise » (tirage exhaustif) et que n/N>0,1 la loi

binomiale n’est plus applicable. Il y a en effet, modification de la composition du lot à chaque tirage ;

dans ce cas, il faut tenir compte des paramètres suivants :

- N : taille du lot ;

- n : taille de l’échantillon ;

- p : proportion de défectueux dans le lot initial ;

- K : nombre d’éléments défectueux dans le lot initial ;

- k : nombre d’éléments défectueux auxquels on s’attend dans l’échantillon.

En utilisant la théorie du dénombrement, on déduit la probabilité d’avoir k défectueux de la manière

suivante :

Px k

C kNP C nN-k1-p

C nN

L’espérance mathématique est donnée par : E(x)=np

N-n

2

La variance est donnée par la relation : x nqp

, avec q=1-p

N -1

II.1.3 Loi de poisson

La taille du lot est N est grande ou infinie, mais on connaît la proportion (p) d’éléments défectueux. De

ce fait, on sait que le nombre moyen de défectueux auquel on peut s’attendre dans l’échantillon de

taille (n) est de m.

C’est une approximation de la loi binomiale pour n grand et p faible de paramètre m=np.

La probabilité d’avoir k défectueux dans un échantillon est donnée par :

P x k

e -m m k

k!

L’espérance mathématique est donnée par : E(x)=m,

La variance est donnée par la relation : x Varx m

2

Si les variables aléatoires indépendantes X 1 , X2 ,

Xi ,

Xn , obéissent à des lois de Poisson de

paramètres m1 , m2 ,

, mi , ,mn , alors la variable aléatoire X1+X2+…..+Xi+….+Xn, obeit à une loi de

Poisson de paramètres :

m = m1 + m2 +….+ mi +…. mn ,

II.2 Lois continues

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 17

18

II.2.1 Loi normale

Une variable aléatoire X de moyenne (m) et d’écart-type , suit une loi normale si la fonction densité

est :

f x

1

e

2

- x - m 2

2

2

L’espérance mathématique est donnée par la relation : E(x)=m

2

La variance est donnée par la relation Var=

Si les variables aléatoires indépendantes X1 , X2 , Xi , Xn , sont distribuées suivant des lois normales de

moyennes m1 , m2 , , mi , ,mn , et d’écart type 1 , 2 , , i , n , alors la variable aléatoire :

Z=X1+X2+…..+Xi+….+Xn

Suit une loi normale de paramètres :

mZ = m1 + m2 +….+ mi +…. mn

et

Z 12 22 ... i2 ... n2

II.2.2 Loi log-normale

Une variable aléatoire continue x suit une loi log-normale si lnx obéit à une loi normale N(m, ) telle

que :

1

1 f x

e

2 x

- lnx - m 2

2

2

, pour x≥0

f(x)=0 pour x<0

L’espérance mathématique est donnée par la relation : Ex e

La variance est donnée par la relation :

2

x e

2 m 2

2

m

2

e 1

2

II.2.3 Loi exponentielle

C’est un modèle qui est particulièrement utilisé en fiabilité électronique.

Sa fonction densité de probabilité est donnée par la relation :

f x e - x Avec 0≤x≤+∞

est le paramètre de la loi exponentielle

L’espérance mathématique est donnée par la relation : E x 1

La variance est donnée par la relation :

2

x

1

2

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 18

19

Remarque :

Si dans une loi de Poisson le paramètre m est égal à x et que l’on cherche la probabilité d’avoir 0

panne (k=0), on retrouve le modèle exponentiel.

Dans le cas de la fiabilité, le paramètre est égal au taux de défaillance et E(x) est égal au MTBF

(moyenne des temps de bob fonctionnement).

II.2.4 la Loi Gamma

Cette loi, relativement complexe, ne se calcule pas de façon aisée. Ainsi, on utilise des tables pour

obtenir sa fonction de répartition F(x), notée x u x 1 e u du . Avec x>0. Si x<0, fonction définie entre

0

0 et 1, 1 et 2, …. Par x x 1

x

L’espérance mathématique est donnée par E x n ,

La variance est donnée par la relation :

2

x

n

2

II.2.5 Loi de Khi-deux 2

Cette loi sert pour les tests d’adéquation. Si des variables aléatoires indépendantes X1 , X2 ,

suivent des lois normales, alors la quantité :

2

2

2

X mi

X m

X m1 X 1 m 2

... 1

... 1

X 1

1 2

i

Suit une loi de Khi-deux à degré de liberté.

2

Xi ,

Xv ,

2

II.2.5 Loi de Weibull

Elle est utilisée en fiabilité, en particulier dans le domaine de la mécanique. Cette loi a l’avantage d’être

très souple et de pouvoir s’ajuster à différents résultats d’expérimentations.

Sa fonction densité de probabilité est donnée par :

f x

x

1

e

x

avec x>

CHAPITRE IV : ETUDE DES DEFAILLANCES

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 19

20

I CONNAISSANCE D’UNE DEFAILLANCE

Pour caractériser une défaillance, nous utiliserons la modélisation de markov :

Un système peut prendre trois états :

1 bon fonctionnement

2 mode dégradé

3 panne

seuil 1,2

seuil 2,3

A ces trois états sont associées six transitions représentées par des arcs :

P associé à (taux de défaillance)

P : panne

R associé à µ (taux de réparation)

R : réparation

P

1

MTBF

R

1

1

MTTR

2

P

R

P

R

3

A partir de cette modélisation, on peut calculer la disponibilité d’un équipement. (Voir chapitre sur le

calcul de la disponibilité).

Il est dans l’esprit de la maintenance de ne pas seulement dépanner ou réparer un système défaillant,

mais de chercher à éviter la réapparition d’un défaut. D’où l’intérêt des analyses de défaillances

effectuées à partir de l’observation attentive des symptômes. A l’issue de la défaillance d’un

équipement, une expertise est effectuée afin de rassembler les éléments de connaissances suivants :

Imputation extrinsèque

Accident (choc)

Mauvaise utilisation

Environnement nonconforme

Non respect des

consignes (surcharge)

Mauvais entretien

Défaillance seconde

Processus

intrinsèque

Cours de maintenance et fiabilité industriel ENSP 4GIM. CAUSES

Pr. L. MEVA’A

Manifestation

Diagnostic

Recherche du mode de défaillance :

en fonctionnement

Santé matière

Identification

Nature

Mécanique

Electrique

Hydraulique

Pneumatique

Page 20

Situation

Espace : localisation

Temps : date, nbre

d’unité d’usage

21

Table criticité

de

Sécurité personne

Criticité

Risque de mort

Critique

Blessure

Majeure

Mineure

Disponibilité coûts d’arrêt

Production

Immobilisation avec dégâts

3

Arrêté

Immobilisation brève avec

dégâts

Pas d’immobilisation du

matériel

2

Ralentie

perturbée

Non ralentie

Pas d’atteinte corporelle

probable

1

La connaissance des éléments d’expertise est une condition nécessaire à la préconisation des remèdes

correctifs à apporter. Il est possible de classifier les défaillances par rapport à leur criticité.

II PROCESSUS EVOLUTIF D’UNE DEFAILLANCE

Les défaillances se manifestent suivant l’un des deux modèles ci-dessous :

Niveau de performance

εt

Seuil de perte

de fonction

TBF

Temps

Modèle de dégradation

temps

TBF

Modèle catalectique

Chaque mode de défaillance dégrade un organe mécanique de façon spécifique. Il est cependant

fréquent que plusieurs modes s’enchaînent suivant le schéma :

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 21

22

INITIATION 1

PROPAGATION 2

RUPTURE 3

Ou évolution finale rapide

1. A l’initiation se trouve souvent un défaut « santé-matière », un défaut de conception, de

fabrication,, ou/et une cause extrinsèque (choc, surcharge fugitive…)

2. la propagation s’opère souvent par des modes de défaillances en fonctionnement, tels que la

fatigue, l’usure…

3. la perte de « bon fonctionnement » intervient généralement de façon accélérée, consécutive à la

propagation dans le temps, ou de façon soudaine.

Exemple de la rupture d’un arbre de transmission :

Zone d’initiation

Fissuration progressive

rupture

3

: Coefficient de concentration de

contrainte

r

f

D

1. Initiation : deux causes ont été nécessaires

- un défaut de conception classique, le dessinateur ayant dessiné un épaulement « vif » et le

calculateur ayant omis les concentrations de contraintes dans cette zone

- une surcharge fugitive (l’à-coup du démarrage, par exemple) entraîne un moment de torsion

supérieur à celui en régime normal.

2. Propagation par fatigue en torsion alternée. La fissuration s’étend progressivement, réduisant

peu à peu le I0 de la section.

3. Rupture soudaine, entraînant la perte de fonction, ici la non transmission d’un couple.

Maintenance corrective

Il s’agit à partir de la précédente expertise, d’éviter le renouvellement de cette défaillance. Pour cela, il

suffira de recalculer la pièce en prenant compte des concentrations de contraintes, et la redessiner en

ajoutant une gorge, bien raccordée à l’épaulement et soigneusement usinée.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 22

23

Zone corrigée

D

Traction :

=1,5

r

d

Max 0

r

f

d

Torsion :

Max 0

III LES PRINCIPAUX MODES DE DEFAILLANCES

Les défaillances en service des pièces mécaniques appartiennent à quelques familles, ou « modes de

défaillances » ayant leur processus de dégradation propre.

III.1 Les modes de défaillances mécaniques en fonctionnement

-

Choc, il s’agit le plus souvent d’accident de conduite, de manipulation et, à ce titre il faut

exclure les calculs de fiabilité.

Surcharge, dépassement de charge nominale entraînant une déformation permanente ou

une rupture (traction, flexion, flambage…).

Fatigue, il s’agit d’efforts (vibrations) alternés et répétés entraînant une rupture, même en

deçà de la limite élastique.

Fatigue thermique, elle entraîne dilatations, déformations plastiques, brûlure ou fusion

Fluage, déformation devenant permanente avec le temps, sous l’effet conjugué de

contraintes mécaniques et thermiques.

L’usure, conséquence du frottement, elle est expliquée par la « délamination », (fatigue des

sous-couches) et entraîne une perte de matière des surfaces en contact.

L abrasion, une surface est rayée par un corps (surface ou particule libre), de dureté

supérieure.

L’érosion, une surface est « rongée » sous l’effet d’impacts de particules solides ou liquides à

grandes vitesses.

Les corrosions, de nature variées, importantes pour un technicien de maintenance, elles

méritent un développement particulier.

III.2 Les modes de défaillances électriques

Rupture de liaison électrique, c’est le plus souvent la conséquence d’une cause extrinsèque,

telle qu’un choc, une surchauffe ou une vibration donnant parfois une défaillance

« fugitive ».

Exemple : rupture des soudures sur un poste auto-radio, cause de défaillance principale de ces appareils.

- Collage ou usure des contacts,

- Claquage, d’un composant, telle qu’une résistance, un transistor

-

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 23

24

III.3 La « santé-matière ».

Il s’agit de défauts pré-existants dans les pièces en service, et à l’origine d’initiation de défaillances

lorsqu’ils ne sont pas détectés lors des contrôles qualité.

- Défauts lors de l’élaboration de la matière

- Défauts lors de l’élaboration de la pièce finie

- Défauts lors du montage (exemple : choc sur roulement)

Ces modes de défaillances présentent un caractère catalectique, qui les rend difficile à prévenir. Il est

cependant possible d’agir sur les phénomènes extérieurs qui les génèrent, tels que les actions

thermiques et vibratoires, ou encore les rayonnements.

V ARBRE DE DEFAILLANCE/ ARBRE DE MAINTENANCE

V.1 Arbre de défaillance.

V.1 1 Définition

C’est un modèle mathématique reliant l’occurrence d’un évènement de tête à celle d’un ensemble

d’évènements de base. Les évènements sont associés à des variables indicatrices booléennes ; on

identifie, l’union, l’intersection des évènements avec les opérateurs OU et ET. L’arbre de défaillance est

donc une fonction booléenne.

V.1 2 Portes les plus courantes

B

A

Porte OU

OU

A ou B

V.1.3 Symboles des évènements

A

B

ET

Porte ET

A et B

E.R ou intermédiaire

Etapes

Evènement élémentaire

non développé

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Evènement

élémentaire

Page 24

25

Pas d’eau de

refroidisesment

ent

Débit nul en aval de

V1

Débit nul en aval de

V2

1

V1 bloquant le

circuit

V1

bloquée

fermée

1

Débit nul en

aval de P1

Opérateur

défaillant

Pas de

rotation

P1 en

panne

Réservoir

vide

Défaillance

de P1

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Perte

source

d’énergie

Page 25

26

V.1.4 Méthodologie-Construction de l’arbre de défaillance.

C’est une analyse déductive qui demande une grande connaissance des divers modes de dégradation

des systèmes. On part de la défaillance présumée des systèmes et on recherche toutes les causes ou

agencement de causes qui peuvent conduire à cette défaillance. Pour la représentation graphique, on

utilise la symbolique précédemment décrite.

L’arbre de défaillance est une méthode déductive (qui procède d’un raisonnement logique rigoureux).

Elle permet de savoir comment un système peut être indisponible.

Remarque :

Les préalables à la construction d’un ADD (arbre de défaillances) sont : l’analyse fonctionnelle ;

notamment la construction d’un bloc diagramme fonctionnelle et une analyse des modes de défaillance

et de leur effet (AMDE).

Il est une aide efficace pour établir un diagnostic.

La construction de l’arbre de défaillance repose sur l’étude des évènements entrainants un évènement

redouté E.R). Les deux étapes suivantes sont réalisées successivement en partant de l’E.R et en allant

vers les évènements élémentaires.

1. Dans un premier temps définir l’évènement redouté (l’évènement intermédiaire, ou l’évènement

élémentaire) analysé en spécifiant précisément ce qu’il représente et dans quel contexte il peut

apparaître.

2. Puis dans un deuxième temps représenter graphiquement les relations de cause à effet par des

portes logiques (ET, OU) qui permettent de spécifier le type de combinaison entre les

évènements intermédiaires qui conduisent à l’évènement analysé.

Pour pouvoir appliquer cette méthode il est nécessaire de :

Vérifier que le système a un fonctionnement cohérent

Connaître la décomposition fonctionnelle du système

Connaître la mission du système et son environnement pour déterminer le ou les

évènements redoutés qui est nécessaire à étudier.

Connaître les modes de défaillance des composants.

Il y a des règles à respecter dans le processus de construction d’un arbre de défaillance :

1. Expliciter les faits et noter comment et quand ils se produisent :

Pour l’E.R

Pour les évènements intermédiaires

2. Effectuer un classement des évènements :

- Evènement élémentaire représentant la défaillance d’un composant :

Défaillance première

Défaillance de commande

- Evènement intermédiaire provenant d’une défaillance de composant

- Evènement intermédiaire provenant du système indépendamment du composant.

3. Rechercher les « causes immédiates » de l’apparition de chaque évènement intermédiaire afin

de rétablir l’oubli d’une branche.

4. Eviter les connexions directes entre portes car elles sont en générales dues à une mauvaise

compréhension du système ou une analyse trop superficielle.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 26

27

5. Supprimer les incohérences comme par exemple : un évènement qui est à la fois cause et

conséquence d’un autre évènement.

V.1.5 transfert de sous arbres.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 27

28

CHAPITRE V : LE COMPORTEMENT DU MATERIEL

I LES DEFAILLANCES

I.1 Le taux de défaillance

Le taux de défaillance, noté t , est un estimateur de fiabilité. Il représente une proportion de

dispositifs survivants à un instant t.

Sa forme générale est Nombre de défaillance/durée d’usage. Il s’exprimera en « pannes/heures ».

Remarque :

En fiabilité, le taux de défaillance devra exclure les défaillances extrinsèques à l’ensemble analysé, telles

que les pannes dues à une faute de humaine ou à une influence accidentelle du milieu extérieur.

La durée de vie d’un équipement comporte trois grandes phases :

1. Jeunesse (défaillances précoces)

- en état de fonctionnement à l’origine

- période de rodage

- présélection des composants électroniques

2 Maturité (période de vie utile, défaillances aléatoires)

- période de rendement optimal du matériel

- taux de défaillance constant

- les défaillances apparaissent sans dégradations préalables visibles, par des causes diverses,

suivant un processus poissonnien (défaillance aléatoires).

3 Obsolescence (vieillesse, usure)

- A un certain seuil de t , le matériel est « mort ». Il est alors déclassé, puis rebuté ou parfois

reconstruit. La détermination de T, seuil de réforme, est obtenue à partir de critères

technico-économiques.

- Un mode de défaillance généralement visible, entraîne une dégradation accélérée, à taux de

défaillance croissant (pour un mécanisme). Souvent on trouve une usure mécanique, de la

fatigue, une érosion ou une corrosion.

I.I.1 Calcul du taux de défaillance t

Le taux de défaillance par analogie avec la « vitesse », représente la vitesse d’arrivée des pannes. Nous

définissons un taux moyen de défaillance pendant un intervalle (t, t+∆t), puis un taux instantané t

lorsque ∆t→0.

Statistiquement, t dt est une densité de probabilité conditionnelle de défaillance qui caractérise la

probabilité de défaillance, dans l’intervalle dt, de dispositifs ayant survécu à l’instant t.

Cas 1 : les éléments défaillants sont remplacés dans l’intervalle ∆t

Soit : No: le nombre initial de dispositif

Ns(t) : le nombre de survivant à l’instant t, Dans ce cas (éléments défaillants remplacés) le lot de

dispositifs est constant, donc Ns(t)=No

Ns(t+∆t) : le nombre de survivant à l’instant t +∆t

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 28

29

C(∆t)=Ns(t)-Ns(t+∆t) : le nombre de défaillants pendant ∆t

C=∆N

Ns(t+∆t)

Ns(t)

Temps de service

t

t +∆t

∆t

Le taux de défaillance moyen sur l’intervalle ∆t est :

Ct

Not

Cas 2 : les éléments défaillants ne sont pas remplacés (ou non réparés).

Dans ce cas Ns(t)≠No, la fonction Ns(t) étant décroissante, le taux de défaillance moyen sur l’intervalle

∆t est :

t

t

Ns t - Ns t t

avec t ≥0

Ns t t

Taux de défaillance instantané

Il s’applique aux seuls survivants à l’instant t et caractérise leur probabilité conditionnelle de défaillance

dans l’intervalle t+dt :

t

dN

dN

ou t dt N t dt

N t

Remarque, le signe – s’explique par la décroissance de N(t)

I.I.2 Recherche de la courbe en « baignoire » : l’actuariat

Si l’on possède un parc machine standardisé (nombre important de machines semblables), on peut

établir un actuariat qui va permettre l’estimation de la variation du taux de défaillance global G dans le

temps de service.

Comme données de départ, on possède l’historique individuel de chaque machine. Soient A, B, C D,…des

machines semblables.

te

t0

A

ti

t0

B

C

td

Temps calendaire

te : date de l’étude

t0 : date de mise en service

td : date de déclassement

ti : date d’une intervention corrective

t0

D

t0=0

Temps de fonctionnement relatif

On initialise la mise en service

ti à O,

Machine A

On individualise leur temps de fonctionnement

Machine B

Machine C

Machine D

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 29

30

L’unité la plus pratique est celle pour laquelle ti intervient à la nieme de fonctionnement.

On a alors un outil de comparaison.

Si le nombre de défaillances est supérieure à 50 (cas le plus fréquent), on découpe le temps en k

classes

Théoriquement : k N

Pratiquement, on choisit les tranches d’age les plus pratiques.

100h

400h

200h

300h

En pratique, on choisit les tranches d’âges les plus pratiques.

Exemple, pour un nombre total de défaillances de 112 au bout de 1000h de fonctionnement, on choisit

k=10 classes de 100h.

Pour chaque classe d’âge, on établit l’inventaire des machines en service, le cumul des heures de

fonctionnement de l’ensemble des machines survivantes sur la classe et le recensement des défaillances

dans cette classe.

Les éléments précédents permettent l’estimation du taux de défaillance moyen, supposé constant sur

la classe d’âge.

c

Nt

Par la suite, le calcul sur chaque classe du taux de défaillance, nous permet de tracer l’histogramme des

défaillances (répartition dans le temps) et la courbe en baignoire.

t

t

En classe d’age

II INTRODUCTION A LA DEGRADATION

II.1 Mécanisme de l’usure

L’usure est une conséquence du phénomène de frottement entraînant une émission de débris avec

perte de côte, de forme, de poids.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 30

31

La défaillance inhérente à l’usure est une dégradation progressive dans le temps comportant 3 phases

distinctes :

Δy

Seuil d’usure admissible

Côte y

2

1

t0

t1

(t0,t3)=TBF

3

t2

t3

1- Rodage : il correspond à un arasage des aspérités jusqu’à ce que la surface portante soit

suffisante

2- Usure normale : l’usure devient une fonction linéaire du temps

3- Vieillissement rapide : il apparaît une désagrégation rapide des deux surfaces (grippage).

L’usure d’une surface ne se manifeste pas seulement sur le plan métrologique, mais aussi sur le plan

métallurgique : dégradation des traitements thermiques, effets thermiques dégradant les constituants.

On peut regrouper la défaillance inhérente : les grippages en trois modes de défaillances différents :

1- Le grippage épidermique : chaque arrachement met à nu la structure cristalline.

2- Le grippage profond : dû à une sur contrainte ou à une fatigue locale

3- L’abrasion : il s’agit de l’action abrasive d’un corps étranger, l’abrasion accélère la vitesse

de dégradation.

II.2 les lois d’usure

C’est la fonction « paramètre d’usure »=f (temps).

La représentation graphique de cette loi permet de suivre l’évolution de la dégradation afin de prévoir

par extrapolation, la date d’intervention préventive.

Un seuil au niveau limite d’usure déclenche l’intervention. Ce niveau d’alarme est fixé par des critères

technologiques ou de sécurité.

Les paramètres de l’usure peuvent être :

Directs côtes, rugosité, dureté, perte de masse, nombre et taille des particules émises.

Induits : mesure de la conséquence de l’usure, débit, pompe, pression, vibrations dues au

grippage, élévation de température.

Pour maîtriser une usure, il faudra :

- déterminer expérimentalement une performance admissible

- tracer la loi d’usure à partir des mesures effectuées lors des visites préventives

- extrapoler pour déterminer la date de l’intervention préventive

Les différentes formes de maintenance appliquées à l’usure sont telles que :

Pour la maintenance corrective : aucun matériel de suivi n’est mis en place, symptôme d’un grippage

inadmissible : échauffement, chute de performance, vibration excessives…

L’intervention corrective : échange, reprise de surface ou recharge, traitement de surface.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 31

32

Pour la maintenance préventive : des visites périodiques permettent de déterminer la loi d’usure et le

seuil d’admissibilité, l’intervention s’effectue au seuil d’admissibilité.

Pour la maintenance systématique : la loi d’usure est connue, on fixe la date d’intervention périodique

correspondant au seuil.

Pour la maintenance conditionnelle : il existe un paramètre mesurable significatif de l’usure, une

alarme déclenche l’intervention lorsque le seuil est atteint.

L’usure et ses formes voisines que sont l’abrasion et l’érosion sont des dégradations particulières.

D’autres formes de défaillance peuvent être « mis en loi » sous réserve qu’un paramètre estimateur de

cette dégradation soit quantifiable.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 32

33

CHAPITRE VI : LA FIABILITE

VI.I DEFINITION

La fiabilité est la caractéristique d’un dispositif exprimé par la probabilité que ce dispositif accomplisse

une fonction requise dans des conditions d’utilisation et pour une période de temps déterminés. Dans

cette définition, nous retenons les concepts de :

probabilité associée à une date

fonction requise dont la définition implique un seuil d’admissibilité en deçà duquel, la fonction

n’est plus remplie.

Condition d’utilisation c'est-à-dire l’environnement et ses variations, les contraintes mécaniques,

chimiques, physiques…

Période de temps qui définit la durée de la mission en unités d’usage.

On notera R(t)=P(probabilité d’accomplir une mission). Le symbole est R traduction du mot anglais

« Reliability ».

Une caractéristique de la fiabilité est la MTBF (Mean Time Between Failure », ou « Moyenne des Temps

de Bon Fonctionnement). La MTBF correspond à l’espérance mathématique de la variable aléatoire T,

date d’apparition d’une panne.

De même, la maintenabilité, qui est la probabilité que le dispositif après défaillance, soi remis en état de

fonctionnement donné et dans un état donné est caractérisée par la MMTTR (Mean Time To Repair ou

encore Moyenne Technique des Temps de Réparation).

VI.1.1 Notion de disponibilité

La disponibilité est la probabilité que le dispositif soit en état de fonctionner, c'est-à-dire qu’il ne soit ni

en panne, ni en révision. Elle dépend de la fiabilité et de la maintenance suivant la relation :

D

MTBF

MTBF MTTR

Un des objectifs des services de maintenance est d’augmenter la disponibilité, cela implique

l’accroissement de la fiabilité des équipements et la diminution des durées d’intervention.

VI.1.2 Fiabilité opérationnelle et fiabilité prévisionnelle

La fiabilité opérationnelle est obtenue après une suite de défaillances potentielles :

Fiabilité idéale= I

Défaillances de conception

Fiabilité opérationnelle

Défaillances de composants

Défaillances dues à l’utilisation

Défaillances de fabrication

Défaillances de montage

Mais il est également possible d’estimer la fiabilité prévisionnelle (avant fonctionnement en situation)

de façon théorique par des banques de données, des calculs de durée de vie ou de façon expérimentale

(essais).

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 33

34

VI.2 EXPRESSION MATHEMATIQUE

VI.2.1 Fonction de répartition

Un dispositif mis en marche pour la 1ère fois, tombe en panne inévitablement à un instant T, non connu à

priori.

T est une variable aléatoire de fonction de répartition F(t)

F(ti) est la probabilité pour que le dispositif soit en panne à l’instant t i

F(ti)=Pr(T < ti)

R(ti) est la probabilité de bon fonctionnement à l’instant t i :

R(ti) = P(T > ti)

Probabilités complémentaires :

F(t)+R(t)=1

t

0

t

f t .dt f(t).dt I

R(t)

F(t)

II

I

F(ti)

R(ti)

ti

t

ti

VI.2.2 Taux de défaillance

Soit N0 le nombre de dispositifs fonctionnant à l’instant t=0,

N(t) le nombre de dispositifs fonctionnant à l’instant t,

N(t+Δt) le nombre de dispositifs fonctionnant à l’instant t+ Δt

N(t)

est un estimateur de fiabilité de R(t) ;

N0

N(t)- N(t+ Δt) = ΔN > 0

N(t+ Δt) – N(t) = - ΔN

Si Δt tend vers 0, l’estimateur tend vers une limite quiest le taux de défaillance instantané :

t .dt

dN

N(t)

Si f(t) est la densité de probabilité, nous aurons :

t .dt

f(t)

R(t)

VI.2.3 fiabilté

On intègre cette équation entre 0 et t :

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 34

35

t

t .dt lnN(t) k

0

t

- t dt

N(t) k .e

0

Pour t=0, N(t)=N0 d’où k= N0

t

N(t) N 0 .e

- t dt

0

t

- t dt

N(t)

e0

N0

t

R(t) e

- t dt

0

Cette relation est fondamentale car, quelle que soit la loi de fiabilité, elle permet un tracé expérimental

de la fiabilité en fonction du temps, l’évolution du taux de défaillance étant connue.

VI.2.4 la MTBF

La durée moyenne entre deux défaillances correspond à l’espérance mathématique de la variable

aléatoire T. elle a pour expression :

MTBF

E(t)

t.f(t)dt

R(t)dt

0

VI.2.5 estimateurs de la fiabilité

Lorsque la taille de l’échantillon est grand (N>50 composants), il est possible d’estimer R par :

R(t)

N(t)

nombre de survivants à l' instant t

N0

nombre initial

Suivant les objectifs de l’étude, il est également possible de caractériser la fiabilité par :

Le taux de défaillance moyen :

N(t) - N(t t)

t

N(t).t

Par la densité de probabilité :

f(t)

ni

N0

Ou par la MTBF empirique :

MTBF t.f(t)

1

VI.2.6 différentes lois de survie

Trois lois statistiques sont utilisées par les fiabilistes pour ajuster les phénomènes d’apparition des

défaillances :

La loi « normale » de Gauss, la distribution des défaillances apparaît centrée autour d’une valeur

moyenne, en phase 3 de leur vie.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 35

36

La loi exponentielle, elle correspond à un taux de défaillance , fréquent en phase 2 de la vie de

très nombreux matériels et composants. Les défaillances apparaissent suivant un processus

« poissonnien », c'est-à-dire avec des causes indépendantes entre elles et indépendantes du

temps.

R t e - t

La loi de Weibull, c’est une loi à trois paramètres permettant d’ajuster des taux de défaillances

croissant ou décroissant. Suivant les valeurs du paramètre de forme ß, on retrouve les lois

précédentes :

3 < ß < 4 loi normale

ß = 1 loi exponentielle

R t e

t -

-

VI.2.7 duré de vie associé à un seuil de fiabilité

Il s’agit de déterminer à quel instant t i, la fiabilité atteindra le seuil Ri. On tire t de la loi R(t) (relation

réciproque) puis ti, valeur particulière associée à Ri. Exemple de la loi de Weibull :

R t e

t -

-

1/

1

t Ln

R(t)

VI.3 ASSOCIATION DE MATERIEL

VI.3.1 Modélisation « série-parallèle »

Considérons un système S constitué de N éléments (chaîne cinématique en mécanique, carte

électronique, circuit pneumatique…)

Si la défaillance d’un élément entraîne celle de S et si les défaillances sont indépendantes,

l’ensemble est dit en « série ».

S’il suffit que l’un des éléments fonctionne pour que S fonctionne, alors l’ensemble est dit en

« parallèle ».

En cas de systèmes complexes, ou en cas de dépendance des défaillances, il existe des méthodes de

combinaison de défaillances qui permettent d’analyser des répercussions des pannes sur S.

VI.3.2 Matériels en série

Soit n équipements en série.

R1

R2

R3

Rn

La fiabilité résultante est donnée par

R t R 1 ( t)xR 2 ( t)xR 3 ( t)x...xR n ( t)

n

R(t) R i t

1

VI.3.3 Matériels en parallèle

Soit n équipements en parallèle :

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 36

37

R1

Rn

La fiabilité résultante est donnée par :

Ft F1 ( t)xF2 ( t)xF3 ( t)x...xF n ( t)

ou

1 - R(t) 1 R 1 ( t) x 1 R 2 ( t) x....x 1 - R n ( t)

Plus il y a de composants en parallèle, meilleure est la fiabilité.

Sous le nom de Redondance, on utilise cette propriété pour accroître la sécurité de fonctionnement

d’un système.

n

R(t) 1 (1 - R i t )

1

VI.3.4 système en file d’attente (Redondance passive)

Un seul élément fonctionne, les autres sont en attente

A l’avantage de supprimer le vieillissement des éléments qui ne travaillent pas.

A l’inconvénient de nécessiter un organe de détection de panne et de commutation

R actif

R2

Rn

Si un système à « r » composants identiques indépendants dont la distribution de vie est

exponentielle, alors la fiabilité du système R(t) est donnée par la relation suivante :

( )=

( )

!

La fiabilité R(t) se calcule selon une loi de poisson de moyenne λt. Elle est égale à la probabilité

que tous les systèmes défaillent sauf un

VI.3.5 système r/n (défaillance partielle ou redondance majoritaire)

Système à n composants identiques, montés en parallèle, dont au moins r d’entre eux doivent

fonctionner.

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 37

38

La fiabilité du système Rr/n se calcule selon une loi binomiale ayant pour fonction de probabilité

la fiabilité du composant, qui donne la probabilité que r ou plus composants tirés des n

composants fonctionnent.

La fiabilité de chaque élément doit être supérieure à 0,5 pour obtenir un gain de fiabilité.

!

(1 − )

/ =

! ( − 1)!

R1

R2

r/n

Rr

Rn

VI.4 LES ESSAIS DE FIABILITE

Lorsque l’on veut évaluer la fiabilité d’un équipement, on est freiné par deux facteurs liés : le temps et

l’argent. D’où la sélection d’un certains nombres d’essais, destinés à connaître R(t) ou L(n). L(n) étant la,

durée de vie atteinte par (100-n)% des éléments étudiés.

Exemple : L10 est la durée de vie atteinte par 90% des composants essayés.

Un essai de fiabilité est caractérisé par trois critères dont dépend le coût de l’essai :

La durée de l’essai

La taille de l’échantillon (N pièces)

Le niveau de confiance, ou risque

Toutes les exploitations d’essais reposent sur la connaissance des tests et des modèles probabilistes.

Il existe différents types d’essais de fiabilité dont les principaux sont :

1. l’essai épuisé ou complet :

N dispositifs sont essayés

On attend la défaillance du dernier

Cet essai est souvent long et onéreux

2. essai tronqué :

Avec ou sans remplacement de défectueux, l’essai est arrêté à un instant T fixé à

l’avance. Remarque : nous somme dans un cas semblable à un équipement opérationnel,

avec un historique de défaillance exploité à une date T.

3. essai censuré :

Même méthodologie que précédemment, l’essai est arrêté à la rième défaillance fixée à

priori.

4. essai séquentiel :

Aucune ne limite à priori de la durée T ou du nombre r de défaillances. On cumul les

résultats, on les examine au fur et à mesure, et la décision d’arrêter l’essai est prise

suivant les résultats cumulés.

5. essai accéléré :

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 38

39

Intéressant pour le gain de temps : exemple : essai par mort soudaine.

Essai par mort soudaine

- on forme un m groupes de p pièces (taille : N=m.p)

- on enregistre la 1ère défaillance dans chaque groupe

- on arrête l’essai quand tous les groupes ont eu une défaillance

Exemple :

- 80 pièces à essayer

- On forme 10 groupes de 8

- On obtient 10 temps « de première défaillance » que l’on porte sur un papier de Weibull

(rang médian).

F%

Droite de « mort soudaine » des 1ères défaillances

A

50%

Droite D de la population totale

B

1ère /8 8,3%

1ère /10 6,7%

t1

t10

Date de la 10ème défaillance

A représente la médiane de l’essai

B représente le rang médian de la première défaillance sur 8 (effectif de l’essai)

D menée par B, parallèle à la droite de mort soudaine, est la droite « de population ».

On déduit de D les paramètres de Weibull, donc la loi R(t) de la population extrapolée du comportement

de l’échantillon.

VI.5 METHODOLOGIE DE LA RECHERCHE DE LA FIABILITE

Voir le schéma ci-après :

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 39

40

MATERIEL

NOUVEAU

MATERIEL EN

EXPLOITATION

OT

d’enregistremen

t des

défaillances

Analyse ou essais

HISTORIQUE

Fiabilité

opérationnelle

constant :loi

exponentielle

Estimation de (taux

de défaillance)

Fiabilité prévisionnelle

METHODES

fiabilité

variable :loi de

Estimation de la

MTBF loi R(t)

A partir de la connaissance du comportement du matériel

POLITIQUE DE

MAINTENANCE

MATERIEL

MAINTENU

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

MATERIEL

MAINTENU

Page 40

41

VI.6 LA METHODE STATISTIQUE

VI.6.1 principe de l’estimation statistique de la fiabilité

Population de caractère recherché

Echantillon

Caractères prélevés

Caractères estimés

Estimation empirique

Statistique descriptive

Statistique probabiliste

Histogramme

Moyenne

Diagramme cumulatif

Fonction de distribution f(t)

Espérance mathématique E(t)

Fonction de répartition F(t)

Ajustement

Test paramétrique

graphique

ajustement

VI.6.2 Lois de probabilités

Paramètres des principales lois connues :

Exponentielle (taux de défaillance

Normale

m (moyenne), (écart-type)

Weibull

ß, ,

Fonctions de distribution

f(t).dt=Prob[t<T<t+dt]

f(t) est une densité de probabilité

Fonction de répartition

Si variable aléatoire continue :

ti

F(ti ) f(t).dt Prob(T t i )

-

Si variable aléatoire discrète :

n

F(tn ) f(t i ) Prob(T t n )

0

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 41

42

VI.6.3 ajustement

Les tests paramétriques vérifient qu’une loi de probabilité est applicable à un échantillon, avec un risque

. Comme principaux tests, nous citons :

- Le test du 2 de Pearson, ou de Kolmogorov-Smirnov

- Le test de Lillieffors (loi normale)

- Le test de Bartlett (loi exponentielle)

- Le test de Mann pour (loi de weibull)

Notons que ces tests impliquent des développements mathématiques. Les papiers fonctionnels sont

d’usage plus rapide.

En échelle logarithmique

R(t)

F(t)

Si D, alors la loi est exponentielle

En échelle gaussienne

Si D, alors loi normale

(drt de Henry)

F(t)

Sur papier d’Allen Plait

Si D, alors la loi de

weibull s’applique

t

VI.7 CLASSEMENT DES DONNEES

La variable aléatoire prise en compte en fiabilité est le temps pris au sens large de l’unité d’usage. Donc

une variable aléatoire continue.

On enregistre les dates de N défaillances d’un système (historique).

On classe ensuite les temps de bon fonctionnement entre deux défaillances (TBF) par ordre croissant.

Si N>50, il faut réaliser des regroupements par classes de valeur ∆t. Il existe des règles empiriques qui

proposent le nombre de classes à créer (exemple : k N .

On définit :

-

ni

, ni : effectif de la classe considérée (ti-1, ti)= ∆t

N

ni , i est le rang de la ième défaillance

la fréquence cumulée : Fi

N

la fréquence relative : f i

Nous avons les tableaux des valeurs suivants pour les études de fiabilité :

- Cas des grands échantillons N>50 :

Intervalles de classes Effectifs Fréquence relative Fréquence cumulée

ti-1, ti

ni

n

ni F(t)

fi i

F

i

N

N

-

Cas des petits échantillons N<50

TBF croissants Effectifs

ti

ni

Ordre (rang)

Fréquence cumulée

i

n i ième

Fi

N

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 42

43

Dans ce dernier cas, une approximation de la fonction de répartition F(t) sera nécessaire

Remarque : si l’on recherche le taux de défaillance dans le cas des systèmes non réparables, (défaillants

non remplacés), il faut ajouter une colonne « nombre de survivants ».

Ns=N-ni

VI.8 APPROXIMATION DE LA FONCTION DE REPARTITION F(t)

Rappel : R(t)=1-F(t)

Soit la variable aléatoire comprise entre -∞ et +∞, par définition, la fonction de répartition est telle

que :

F(t)=Prob(T<t).

Cette fonction est toujours croissante. Elle admet deux asymptotes F(-∞)=0 et F(+∞)=1

F(t)

1

F(ti)

ti

tn

Cas des grands échantillons N> 50

Nous avons vu que la fréquence cumulée vaut :

Fi

n

i

N

nombrede défaillances avant ti

Fi

nombrede défaillances totales

F(i)=probabilité qu’une défaillance d’instant T survienne avant t i

F(i)=Pr(T<ti)

Donc F(i)=F(t)

Dans ce cas, il y a identité entre la fonction de répartition (de nature probabiliste) et les fréquences

relatives cumulées (de nature descriptive), sauf au bord de F(i). Les écarts sont négligeables.

Cas des petits échantillons N< 50

i

On a vu que Fi

N

Dans ce cas, l’écart aux bornes s’accroît et il y a divergence entre la fonction de répartition de la

population et celle de l’échantillon.

Deux modèles de correction sont possibles :

- Si 20<N<50, on utilise l’approximation par les rangs moyens suivant la relation :

i

Fi

N 1

- Si N<20, on utilisera l’approximation par les rangs médians, de formule :

i - 0,3

Fi

N 0,4

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 43

44

Dans ce cas, la fiabilité sera estimée par : R (i)

N - i 0,7

N 0,4

Cours de maintenance et fiabilité industriel ENSP 4GIM. Pr. L. MEVA’A

Page 44

45

CHAPITRE VII: LA FIABILITE : LE MODELE EXPONENTIEL – LE MODELE DE

WEIBULL

A LE MODELE EXPONENTIELLE

VII.1 LA LOI EXPONENTIELLE : TAUX DE DEFAILLANCE CONSTANT

VII.1.1 cas d’application