Production Cabine Laser & Étude Groupe Frigorifique Baccarat

Telechargé par

marina88100

Page 1 sur 10

25 JUILLET

Créé par : Marina CLAUDE

Mise en

production

d’une cabine

laser et étude

d’un groupe

frigorifique

2022

Page 2 sur 10

En recherche permanente d’amélioration terme de qualité des pièces et de délais de production,

l’entreprise Baccarat a fait le choix d’une nouvelle technologie au sein de leur parc machine, une

cabine de gravure laser.

Implantée depuis juillet 2020, nous allons dans un premier temps analyser les procédures déjà mises

en place afin d’y apporter des solutions supplémentaires et faciliter la mise en production de cette

machine.

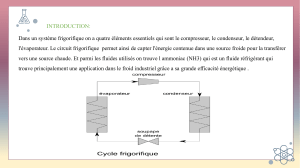

Dans un second temps, je vais procéder à l’étude d’un groupe frigorifique dans le but d’évaluer son

rendement.

« L’onglet Insertion contient des outils encore plus

faciles à utiliser, par exemple pour ajouter un lien

hypertexte ou insérer un commentaire. »

Page 3 sur 10

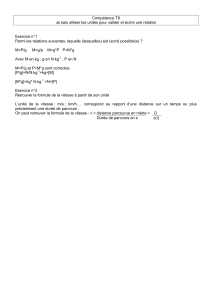

Introduction

Vous voulez insérer une image à partir de vos fichiers ou ajouter une forme, une zone de texte ou

un tableau ? Procédez comme suit : Sous l’onglet Insertion du ruban, appuyez simplement sur

l’option souhaitée.

Page 4 sur 10

Sommaire

1 Mise en production de la cabine laser .............................................................................................. 5

1.1 Présentation de l’entreprise ........................................................................................................ 5

1.2 Histoire et dates clés ................................................................................................................... 6

1.3 Récapitulatif de la mission ........................................................................................................... 7

1.3.1 Contexte et problématique de la mission ............................................................................ 7

1.3.2 Tableau de synthèse ............................................................................................................. 7

1.4 Démarche méthodologique ......................................................................................................... 8

1.4.1 Schéma général de la mission ....................................Ошибка! Закладка не определена.

1.4.2 Démarches réalisées ............................................................................................................ 8

1.5 Analyse de la situation et solutions envisagées .......................................................................... 8

1.6 Résultats ...................................................................................................................................... 8

2 Etude d’un groupe frigorifique ......................................................................................................... 8

Page 5 sur 10

1 Mise en production de la cabine laser

1.1 Présentation de l’entreprise

Baccarat est une entreprise de luxe spécialisée dans la fabrication et la commercialisation d’articles en

cristal. Elle est dirigée par Mme Margareth HENRIQUEZ.

La société emploie environ 650 personnes (hors filiales), 125 à Paris où se trouve la direction générale et la

direction commerciale et 525 personnes à Baccarat où se trouve la manufacture et le siège social.

La société possède de nombreuses boutiques en France et à l’international, est représentée dans plus de 90

pays avec plus de 1800 points de vente agréés. En 2018 le chiffre d’affaires s’élevait à 95 millions d’euros dont

près de 80% est réalisé à l’exportation.

La fabrication du cristal de Baccarat se fait en revanche, exclusivement à Baccarat sur un site de 8 hectares.

6

6

7

7

8

8

9

9

10

10

1

/

10

100%