GEF INDUSTRIE Page 1 sur 73

615 33 78/1/1/1 19 aout 2014

Assistance ATEX

Move forward with confidence

GEF INDUSTRIE

3, Rue de la Briqueterie

80800 VILLERS BRETONNEUX

A

Af

ff

fa

ai

ir

re

e

N

N°

°6

61

15

53

33

37

78

8/

/1

1/

/1

1/

/1

1

–

–

R

Ré

év

vi

is

si

io

on

n

0

0

INDICE 0 1 2

DATE 19 aout 2014

CHARGE D’AFFAIRE Pascal BRIOIS

BUREAU VERITAS

Parc d'Affaires Reims Champigny

CS20001 - BATIMENT E

51886 REIMS CEDEX

Maîtrise des Risques HSE

Tel : 03 26 05 44 22 – Fax : 03 26 05 05 04

Pascal.briois@fr.bureauveritas.com

A l’attention de Maud TARAN

Direct : +33 (0)3 22 96 33 90

m.taran@gefindustrie.com

GEF INDUSTRIE Page 2 sur 73

615 33 78/1/1/1 19 aout 2014

S

SO

OM

MM

MA

AI

IR

RE

E

A. ZONAGE ATEX ................................................................................................................. 6

1 - INTRODUCTION .............................................................................................................. 7

1.1 -

Contexte...............................................................................................................................................7

2 - METHODOLOGIE DE ZONAGE....................................................................................... 8

2.1 -

Classement de zone gaz et vapeur ....................................................................................................8

2.1.1 -

DEFINITION DES ZONES ATEX GAZ ET VAPEUR ...................................................................................... 8

2.1.2 -

METHODOLOGIE DE CLASSEMENT DE ZONE .......................................................................................... 8

2.2 -

Classement de zone poussières ......................................................................................................10

2.2.1 -

DEFINITION DES ZONES ATEX POUSSIERES ......................................................................................... 10

2.2.2 -

METHODOLOGIE DE CLASSEMENT DE ZONE ........................................................................................ 10

2.3 -

Présentation des tableaux de zonage .............................................................................................11

2.4 -

CLASSEMENT DE L’INTEGRALITE D’UN LOCAL ..........................................................................11

3 - ANALYSE FONCTIONNELLE ........................................................................................ 12

3.1 -

BATIMENT DE STOCKAGE HYGECO ..............................................................................................12

3.1.1 -

PROCESSUS ET ORGANISATION .............................................................................................................. 12

3.1.2 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 12

3.2 -

BATIMENT DE STOCKAGE AEROSOLS .........................................................................................12

3.2.1 -

PROCESSUS ET ORGANISATION .............................................................................................................. 12

3.2.2 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 12

3.3 -

LABORATOIRE ..................................................................................................................................13

3.3.1 -

PROCESSUS ET ORGANISATION .............................................................................................................. 13

3.3.2 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 13

3.4 -

DEPOTAGE / STOCKAGE / SOUTIRAGE DE LIQUIDES INFLAMMABLES ...................................14

3.4.1 -

PROCESSUS ET ORGANISATION .............................................................................................................. 14

3.4.2 -

MATIERES INFLAMMABLES ........................................................................................................................ 15

3.4.3 -

SYSTEMES DE SECURITE VIS-A-VIS DU RISQUE D’EXPLOSION ......................................................... 15

3.4.4 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 16

3.5 -

BATIMENT SOLVANTS .....................................................................................................................17

3.5.1 -

PROCESSUS ET ORGANISATION .............................................................................................................. 17

3.5.2 -

MATIERES INFLAMMABLES ........................................................................................................................ 17

3.5.3 -

SYSTEMES DE SECURITE VIS-A-VIS DU RISQUE D’EXPLOSION ......................................................... 17

3.5.4 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 18

3.6 -

EMPLACEMENTS DE CHARGE DE BATTERIES ............................................................................19

GEF INDUSTRIE Page 3 sur 73

615 33 78/1/1/1 19 aout 2014

3.6.1 -

PROCESSUS ET ORGANISATION .............................................................................................................. 19

3.6.2 -

MISE EN ŒUVRE DES MATIERES EXPLOSIBLES ................................................................................... 19

3.6.3 -

SOURCES DE DEGAGEMENTS .................................................................................................................. 20

3.6.4 -

SYSTEME DE SECURITE VIS A VIS DU RISQUE D’EXPLOSION ............................................................ 20

3.6.5 -

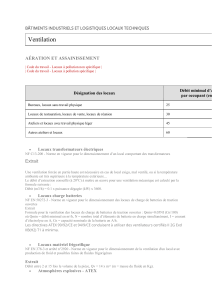

VENTILATION ................................................................................................................................................ 20

3.6.6 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 21

3.6.7 -

RECOMMANDATIONS POUR LE CLASSEMENT DES ZONES ATEX ..................................................... 22

4 - CONCLUSIONS / PRECONISATIONS ........................................................................... 23

B. EXAMEN D’ADEQUATION ATEX .................................................................................... 24

1 - INTRODUCTION ............................................................................................................ 25

2 - DOCUMENTS DE REFERENCE .................................................................................... 26

3 - CONTROLE DE L’INSTALLATION ................................................................................ 27

3.1 -

Remarques générales .......................................................................................................................27

3.1.1 -

MARQUAGE DES APPAREILS..................................................................................................................... 27

3.1.2 -

REPERAGE .................................................................................................................................................... 27

3.1.3 -

MATERIEL POUR ZONES EXPLOSIVE « POUSSIERE » .......................................................................... 27

3.1.4 -

CHEMINS DE CABLE .................................................................................................................................... 28

3.1.5 -

CIRCUITS DE SECURITE INTRINSEQUE ................................................................................................... 28

3.1.6 -

CABLES DE SECURITE INTRINSEQUE...................................................................................................... 28

3.1.7 -

CABLES POUR TOUS MODES DE PROTECTION SAUF SECURITE INTRINSEQUE ........................... 28

3.1.8 -

RACCORDEMENT DES MASSES ................................................................................................................ 28

3.1.9 -

BOUCLE SUR CABLE ................................................................................................................................... 29

3.1.10 -

MATERIEL ELECTRIQUE STANDARD ........................................................................................................ 29

3.1.11 -

APPAREIL D’UTILISATION DE GAZ ............................................................................................................ 29

3.1.12 -

PROTECTION CONTRE LA FOUDRE ......................................................................................................... 29

3.1.13 -

CHARGES ELECTROSTATIQUES ET COURANTS VAGABONDS .......................................................... 29

3.1.14 -

PROTECTION MECANIQUE DES CABLES ................................................................................................ 29

3.2 -

Liste des observations .....................................................................................................................30

4 - CONCLUSION ................................................................................................................ 35

C. DRPE .............................................................................................................................. 36

1 - INTRODUCTION ............................................................................................................ 37

2 - LE DESCRIPTION DES INSTALLATIONS ET DU PROCEDE ...................................... 39

2.1 -

Description de l’installation .............................................................................................................39

2.2 -

Produits inflammables mis en œuvre .............................................................................................39

3 - CLASSEMENT DES ZONES ATEX ............................................................................... 39

GEF INDUSTRIE Page 4 sur 73

615 33 78/1/1/1 19 aout 2014

4 - ADEQUATION AU REGARD DES ZONES ATEX .......................................................... 40

5 - ANALYSE DE L’ORGANISATION DU SITE AU REGARD DU RISQUE D’EXPLOSION41

5.1 -

Signalisation des emplacements dangereux ..................................................................................42

5.1.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 42

5.1.2 -

MESURES EXISTANTES .............................................................................................................................. 43

5.1.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 43

5.2 -

Les interventions et le travail en zone ATEX ..................................................................................44

5.2.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 44

5.2.2 -

MESURES EXISTANTES .............................................................................................................................. 45

5.2.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 45

5.3 -

Coordination avec les sous-traitants ..............................................................................................46

5.3.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 46

5.3.2 -

MESURES EXISTANTES .............................................................................................................................. 46

5.3.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 46

5.4 -

Les vêtements de travail en zone ATEX .........................................................................................47

5.4.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 47

5.4.2 -

MESURES EXISTANTES .............................................................................................................................. 47

5.4.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 47

5.5 -

Formation et sensibilisation du personnel au risque d’explosion ...............................................48

5.5.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 48

5.5.2 -

MESURES EXISTANTES .............................................................................................................................. 49

5.5.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 49

5.6 -

Alarmes/ évacuation du site .............................................................................................................50

5.6.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 50

5.6.2 -

MESURES EXISTANTES .............................................................................................................................. 50

5.6.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 50

5.7 -

Gestion des modifications et mises à jour .....................................................................................51

5.7.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 51

5.7.2 -

MESURES EXISTANTES .............................................................................................................................. 51

5.7.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 51

5.8 -

La gestion des équipements en zone ATEX ...................................................................................52

5.8.1 -

EXIGENCES REGLEMENTAIRES ................................................................................................................ 52

5.8.2 -

MESURES EXISTANTES .............................................................................................................................. 54

5.8.3 -

REMARQUES ET ACTIONS A METTRE EN ŒUVRE ................................................................................ 54

GEF INDUSTRIE Page 5 sur 73

615 33 78/1/1/1 19 aout 2014

6 - ANALYSE DES RISQUES D’EXPLOSION .................................................................... 55

6.1 -

Exigences réglementaires ................................................................................................................55

6.2 -

Introduction .......................................................................................................................................55

6.3 -

Méthode d’analyse du risque d’explosion ......................................................................................56

6.3.1 -

METHODOLOGIE .......................................................................................................................................... 56

6.3.2 -

EVALUATION DU RISQUE D’EXPLOSION ................................................................................................. 57

6.3.3 -

TYPOLOGIE DES SOURCES D’INFLAMMATION A PRENDRE EN COMPTE ......................................... 60

6.4 -

ANALYSE DES Risques liés aux installations fixes ......................................................................61

6.5 -

ANALYSE DES Risques liés aux interventions humaines ............................................................67

6.6 -

Risques liés aux équipements .........................................................................................................71

6.7 -

Equipements électriques..................................................................................................................71

6.8 -

Equipements non électriques ..........................................................................................................72

7 - CONCLUSION ................................................................................................................ 73

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

1

/

73

100%