Optimisation STEP Lesieur Cristal: Rapport de Stage Génie de l'Eau

Telechargé par

zineb ettaloui

1

Lesieur Cristal- Aïn Harrouda

UNIVERSITE HASSAN II MOHAMMEDIA-CASABLANCA

FACULTE DES SCIENCES ET TECHNIQUES MOHAMMEDIA

DEPARTEMENT GENIE DES PROCEDES ET dE l’ENVIRONNEMENT

Spécialité : Génie de l'Eau et de l'Environnement

Réalisé par :

LAABOULI Amine

TALHA Jihane

Encadré par :

M. D. TSOULI (Lesieur Cristal)

Pr. S. SOUABI (FSTM)

Année universitaire : 2015/2016

2

REMERCIEMENT

Tout d'abord, Nous adressons nos remerciements à notre professeur, Mr SOUABI Salah qui

nous a beaucoup aidé dans la recherche de stage et nous a permis de postuler dans cette

entreprise. Son écoute et ses conseils nous ont permis de cibler nos candidatures, et de trouver

ce stage qui était en totale adéquation avec nos attentes. L’intérêt qu’il a manifesté pour ce

travail, ses conseils, sa patience et sa disponibilité n’ont jamais cessé durant ces mois. Nous

tenons ici à lui exprimer notre profonde gratitude et toute notre sympathie.

Nous tenons à remercier vivement notre maitre de stage, Mr TSOULI Driss, responsable de

la station d’épuration au sein de Lesieur Cristal-Ain Harrouda, pour son accueil, le temps

passé ensemble et le partage de son expertise au quotidien. Grâce aussi à sa confiance nous

avons pu nous accomplir totalement dans nos missions. Il fut d'une aide précieuse dans les

moments les plus délicats.

Nous remercions également toute l'équipe de la station d’épuration pour leur accueil et leur

esprit d'équipe.

Enfin, nous tenons à remercier toutes les personnes qui nous ont conseillé et relu lors de la

rédaction de ce rapport de stage : Mr Taleb Abdeslam et Mr CHATOUI Mohammed.

3

Résumé

Dans le but de cerner les problèmes des rejets liquides de la société Lesieur Cristal à Ain

harrouda et de développer des solutions curatives de leur traitement, une étude d’optimisation

des différentes filières de traitements des eaux usées a été menée au sein de la station

d’épuration des eaux usées Lesieur cristal.

En effet, avec un effluent d’entrée n’atteignant pas les charges nominales, des

dysfonctionnements interdépendants des filières de traitements des eaux usées ont été

remarqués, notamment au niveau des ouvrages de prétraitement (bassin de collecte et le

déshuileur), Au niveau du traitement physico-chimique par une absence d’optimisation de

l’utilisation de la matière auxiliaire et enfin au niveau du bassin biologique qui se manifeste

en le phénomène de moussage et absence du processus de dénitrification.

A terme de notre étude, des améliorations ont été proposées pour remédier aux différents

dysfonctionnements soulevés.

Il faudra en revanche plus de temps pour adapter ces améliorations et résoudre complètement

certaines problématiques surtout l’inefficacité du traitement physico-chimique. Pour une

maitrise optimale des différentes et interdépendantes composantes de l’installation, un suivi et

des tests de vérification et de simulation plus poussées doivent donc être envisagés.

En conclusion, les solutions proposées sur base de calculs théoriques et d’essais

expérimentaux démontrent qu’elles sont faciles à intégrer au processus et économiquement

acceptables.

4

Table des matières

REMERCIEMENT .................................................................................................................... 2

Résumé ....................................................................................................................................... 3

Liste des abréviations ............................................................................................................... 11

Liste des Tableaux .................................................................................................................... 13

Listes des Figures ..................................................................................................................... 15

Introduction général ................................................................................................................. 20

PARTIE I: Présentation de l’organisme d’accueil ................................................................... 22

I. Présentation général de la société Lesieur cristal : .................................................... 23

1. Présentation de l’entreprise : .................................................................................. 23

2. Fiche signalétique : ................................................................................................ 24

3. L’historique de Lesieur cristal : ............................................................................. 24

4. Organigramme de l’entreprise : ............................................................................. 26

5. Marque et produit : ................................................................................................. 26

6. Sites de production : ............................................................................................... 28

II. Présentation du processus de production de Lesieur cristal ...................................... 29

1. Processus de trituration des graines ....................................................................... 29

2. Processus du raffinage des huiles brutes ................................................................ 29

3. Conditionnement et fabrication d’emballage d’huile de table ............................... 31

4. Activité de cassage de pate : .................................................................................. 31

5. Activité de savonnerie ............................................................................................ 32

PARTIE II: Généralité sur la station de traitement des eaux usées type boue activé .............. 34

Introduction .............................................................................................................................. 35

Chapitre 1 : Généralité sur les eaux usées des huileries ........................................................... 36

I. Définition des eaux usées : ........................................................................................ 36

II. Classification des eaux usées : ................................................................................... 36

5

1. Les eaux domestiques : .......................................................................................... 36

2. Les eaux industrielles et artisanales : ..................................................................... 37

III. Caractérisation des eaux usées des huileries : ........................................................... 37

1. Caractérisation physico-chimique : ........................................................................ 37

2. Caractéristiques microbiologiques : ....................................................................... 38

IV. Les normes de rejets des eaux usées des huileries : .................................................. 38

V. Impacts environnementaux des rejets des huileries : ................................................. 39

VI. Nécessité de traitement : ............................................................................................ 41

Chapitre 2 : présentation du fonctionnement de la station de traitement des eaux usées type

boue activé ................................................................................................................................ 42

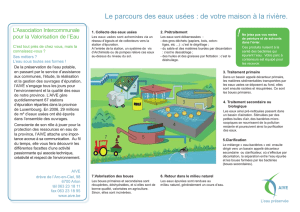

I. Principe de l’épuration des eaux usées part boue activé : ......................................... 42

II. Les composantes d’une station de traitement des eaux usée à boue activé : ............. 43

1. Filière eau : ............................................................................................................ 43

2. Filière boue : .......................................................................................................... 54

3. Filière Gaz : ............................................................................................................ 59

4. Avantage et inconvénient du traitement par boue activé : ..................................... 62

5. Les différents types de dysfonctionnement d’une STEP à boue activé ................ 63

6. Méthodes de lutte contre le dysfonctionnement de la station d’épuration :........... 67

7. Conclusion ............................................................................................................. 69

PARTIE III : Description et diagnostic de la station de traitement des eaux usées de LESIEUR

CRISTAL ................................................................................................................................. 70

Introduction .............................................................................................................................. 71

Chapitre 1 : Présentation de la station de traitement des eaux usée de Lesieur cristal ............ 72

I. Situation géographique : ............................................................................................ 72

II. Historique de la STEP ............................................................................................... 73

III. Objectif de la STEP ................................................................................................... 73

1. Objectif environnemental ....................................................................................... 73

2. Gestion des ressources en eau ................................................................................ 74

Chapitre 2 : Présentation des principaux rejets de Lesieur cristal ............................................ 75

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

1

/

185

100%