Productique

Le contrat de phase

1/6

CONTRAT DE PHASE

PHASE N° 20

Matière : 2017 A

Elément : Corps de pommeau

Ensemble : Pommeau de levier de vitesse

BUREAU

DES

METHODES

Programme : 4 lots de 15 pièces/an

NOM : ROY F.

Machine - Outil : TOUR CN Somab N°de prog : %6242

Désignation : TOURNAGE Fichier : FAO_corps_1

OUTILS

DESIGNATION DES

OPERATIONS

Vc

m/mn

n

N

tr/mn

f

mm/tr

Vf

mm/mn

n

Tt

min

Ti

min

1- Mise en butée

2- Dresser finition

3- Pointer

4- Percer

5- Ebaucher profil intérieur

6- Finir profil intérieur

Outil à charioter dresser

d’extérieur T-MAX U

SCLC 1616H09

Forêt à pointer 120°

Forêt HSS DIN340 118°

TITEX

Outil à charioter dresser

d’intérieur T-MAX U

SCLC 1616H09

0,1

0.1

0.05

2000

150

150

Date : 01/10/03

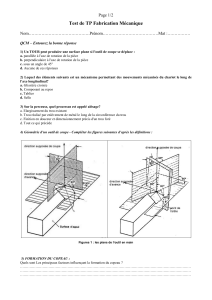

Le cartouche présente

- le N° de phase

- le nom de la pièce

- le nom de la machine

- le fichier

informatique

- le n° de programme

Le croquis présente

- la pièce après

usinage

- la mise en position

isostatique de la pièce

- les cotes fabriquées

(CF à réaliser)

- le dessin des outils

- les surfaces usinées

en trait gras

- l’Origine Programme

avec le repère d’axes.

Désignation de l’opération

avec le repère de la surface à

usiner.

Nom de l’outil associé à

l’opération.

Paramètres de coupe

Vc = vitesse de coupe

N = fréquence de rotation

f = avance

Temps technologique

temps de coupe.

Temps improductif

temps pendant

lequel l’outil

n’usine pas.

Productique

La mise en position

2/6

z

2

1

y

x

y

2

1

1

2

z

x

z

2,4

1,3

3

1

2

4

y

x

1. MISE EN POSITION ET MAINTIEN EN POSITION

La mise en position sert à positionner la pièce à usiner toujours exactement au « même endroit », de manière à respecter les cotes

de fabrication entre les surfaces d’appui et les surfaces usinées. Elle intervient notamment lorsque l’on usine des séries de

pièces dont les dimensions du brut varient d’une pièce à l’autre.

Le maintien en position sert à maintenir par serrage la pièce dans cette position.

2. DEGRES DE LIBERTE

Mettre en position = Eliminer tous les mouvements ou DEGRES DE LIBERTE de la pièce.

3. LIAISONS ELEMENTAIRES

On pourrait répartir les appuis n’importe comment mais cela entraînerait une réalisation technologique du porte pièce

probablement complexe. Donc, on se ramène à des liaisons physiques simples appelées LIAISONS ELEMENTAIRES .

Les degrés de liberté éliminés par chacune des liaisons élémentaires sont cochés :

Liaisons élémentaires

Tx

Ty

Tz

Rx

Ry

Rz

Appui plan

x

x

x

Linéaire

rectiligne

x

x

Ponctuelle

x

Linéaire

annulaire

(centrage

court)

x

x

Pivot glissant

(centrage

long)

x

x

x

x

4. REGLES DE MISE EN POSITION ISOSTATIQUE

Il faut 6 appuis pour qu’une mise en position soit complète 6 degrés de liberté éliminés : on dit alors que la mise en

position est ISOSTATIQUE. C’est celle que l’on réalisera en principe.

On peut utiliser moins de 6 appuis mais alors la mise en position sera incomplète. Cela peut être toutefois suffisant

pour l’usinage concerné. Exemple: en tournage, il n’y a pas de mise en position autour de l’axe de rotation (celui ci est éliminée

par serrage =maintien en position)

On peut utiliser plus de 6 appuis mais seulement si ce sont des appuis déformables ou réglables qui viendront en

complément des appuis principaux de mise en position. (cas des pièces déformables ou de grandes dimensions)

On estime que l’on peut faire un centrage long si la longueur est supérieure ou égale à 1.5 fois le diamètre.

On ne peut jamais éliminer 2 fois un même degré de liberté!

Appui plan et pivot glissant impossibles car

Rx et Ry éliminés 2 fois.

Le choix d’une mise en position se fait à partir de :

la forme de la pièce ET les cotes de fabrication

Sauf pour la première phase, il faut éviter la mise en position sur des surfaces brutes.

5. METHODOLOGIE : La méthode suivante est suffisante dans de nombreux cas :

y

x

3

3

1

2

z

x

1

y

x

y

z

Productique

La mise en position

3/6

6. EXEMPLES

appui plan (3)+ linéaire rectiligne (2)+ ponctuelle (1) Pivot glissant(4)+ponctuelle(1) appui plan(3)+ linéaire annulaire(2)+ponctuelle(1)

6. EXEMPLES

On complète en

fonction des degrés de

liberté restants et de la

cotation

en fonction

essentiellement de la

forme de la pièce

En fonction de la cotation et de la forme de la pièce

Ponctuelle (s)

?

Pivot glissant

Appui plan

+

Linéaire annulaire

Linéaire rectiligne

+

Liaisons « prépondérantes »

Liaisons « secondaires »

Liaisons « complémentaires »

Productique

Les paramètres de coupe

4/6

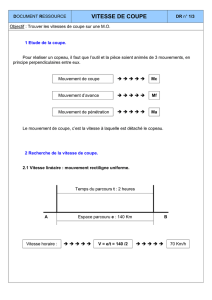

1-IDENTIFICATION DES PARAMETRES DE COUPE.

En tournage :

En fraisage : .

2-DEFINITION DES PARAMETRES DE COUPE.

La fréquence de rotation N

s’obtient à partir de Vc :

La vitesse d’avance Vf s’obtient à partir de l’avance f :

En tournage : En fraisage :

PIECE

OUTIL

PIECE

OUTIL

Vc

Vf

PG

ap

f

OUTIL

PIECE

Vc

ar

f

PG

Vc = vitesse de coupe

Vf = vitesse d’avance

f = avance

ap = profondeur de passe.

Vc = vitesse de coupe

Vf = vitesse d’avance

f = avance

aa = profondeur de passe

axiale

ar = profondeur de passe

radiale

PIECE

Vf

aa

OUTIL

N = 1000 x Vc

x D

tr/min

m/min

mm (diamètre de l’outil ou

de la pièce)

mm/tr

mm/min

Vf = f x N

t/min

mm/min

mm/tr/dent

nombre de dents de

l’outil

Vf = fz x Z x N

t/min

Productique

Les paramètres de coupe

5/6

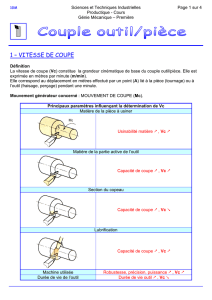

3. EXPLICATION DES PARAMETRES DE COUPE

Mouvement de coupe

Ce qui est primordial, c’est la vitesse à laquelle l’outil rentre dans la matière : c’est la vitesse de coupe Vc (en m/mn).

Elle dépend :

du matériau de la pièce usinée (Aluminium, acier, plastique,...),

du matériau de l’outil qui usine (ARS, carbure, céramique),

de la durée de vie souhaitée pour l’outil,

des conditions d’usinage (lubrification,...)

Elle est le résultat d’essais et est donnée dans des abaques.

La fréquence de rotation N (en t/mn) ne donne aucune indication sur la vitesse au point d’usinage ! !

Pour une même fréquence de rotation , la vitesse de coupe n’est pas la même partout sur l’élément tournant !

Les MOCN peuvent réguler leur fréquence de rotation de manière à conserver une vitesse de coupe constante (accélération

progressive lors d’un tronçonnage par exemple)

Mouvement d’avance

Ce qui est primordial, c’est de savoir combien l’outil prend de matière à la fois = épaisseur du copeau = l’avance f ou fz

Elle est également donnée par les fabricants d’outils en fonction de la résistance de l’outil et du comportement du copeau

(écoulement, fragmentation).

La vitesse d’avance (Vf en mm/mn) ne donne aucune indication sur l’épaisseur du copeau. Elle traduit seulement la vitesse de

déplacement ! !

Exemple :

Pour une même vitesse d’avance,

l’avance = épaisseur du copeau sera

différente suivant la fréquence de rotation :

Si on tourne très vite, on aura un copeau très fin,

Si on tourne doucement, on aura un copeau très épais ! !

Les MOCN ont la capacité de fonctionner à avance ou vitesse d’avance constantes.

Vc3

Vc2

Vc1

Vc=0

N

après un tour

Vf

N

f

6

6

1

/

6

100%