Fabrication Mécanique S4 Licence Génie Mécanique

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

Université Saad Dahlab Blida1

Faculté de Technologie

Département de Mécanique

Cours de

Fabrication Mécanique

(S4 Licence Génie Mécanique)

Réalisé par :

Dr Melzi Nesrine

Avril 2020

Fabrication Mécanique S4 Licence Génie Mécanique

Sommaire

Chapitre 1 : Théorie de la coupe des métaux

1.1 Généralités : ……………………………………………………………………………….

01

1.2 Matériaux de coupe :………………………………………………………………………

02

1.3 Géométrie des outils de coupe :……………………………………………………………

04

1.4 Mécanisme de formation de copeau :……………………………………………………..

10

1.5 Efforts de coupe :………………………………………………………………………….

13

1.6 Echauffement (Température de coupe) :….………………………………………….....

17

1.7 Endommagement des outils de coupe :……………………………………………………

19

1.8 Méthodologie de choix des paramètres de coupe :………………………………………..

22

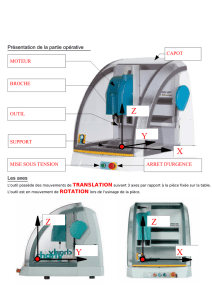

Chapitre 2 : Technologies des machines-outils

2.1 Mouvements de coupe...………………………………………………………………….

28

2.2 Caractérisation d’une machine-outil (principaux organes)………………………………..

35

2.3 Chaines cinématiques :……………………………………………………………….

2.3.1 Liaisons mécaniques et degrés de libertés:…………………………………………

2.3.2 Chaines et schémas cinématiques d’un système mécanique :………………………

2.4 Mécanismes de transmission de mouvements :………………………………………

2.5 Tours, fraiseuses, rectifieuses, perceuses, brocheuses et étaux limeurs :…………..

Bibliographie :………………………………………………………………………………

41

41

44

47

50

61

Fabrication Mécanique S4 Licence Génie Mécanique

1

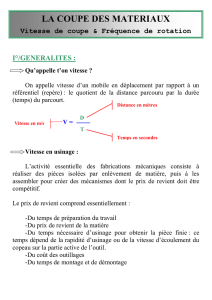

Chapitre 1 : Théorie de la coupe des métaux

1.1 Généralités :

Les fabrications mécaniques sont les moyens les plus fiables pour obtenir des pièces de

précision, à partir de pièces moulées, extrudées ou forgées. Aussi, leurs rôles est de confectionner,

maintenir en état et réparer tous mécanismes courants.

Le processus consiste à transformer des matériaux reçus dans une forme de produit brut pour réaliser

des pièces finies conformes au dessin de définition.

Les pièces mécaniques, une fois réalisées, seront réunies et assemblées entre elles pour constituer un

mécanisme. Celles-ci sont obtenues par plusieurs procédés.

Actuellement et dans le domaine de la construction mécanique, le rôle de la fabrication

mécanique est devenu très important du fait que la production ne cesse de faire appel à de nouveaux

matériaux et de nouvelles machines.

De l’ère de la machine outil classique, en passant par les machines outil à commande

numérique, on assiste actuellement à l’émergence de nouvelles machines outil d’usinage 5 axes, qui

répondent sans cesse aux besoins de cette production.

Figure 1.1 : Matières brutes

Fabrication Mécanique S4 Licence Génie Mécanique

2

Figure 1.2 : Pièces finies

1.2 Matériaux de coupe :

Selon la définition de Larousse, un matériau est une substance utilisée pour la construction

des objets, machines, bâtiments, etc.….

On a :

Procédés d’élaboration

Microstructure Matériau Propriétés

Performances

Le choix d’un matériau dépend de plusieurs caractéristiques. Celles-ci sont : mécaniques,

physicochimiques, mise en œuvre et économiques :

Caractéristiques mécaniques : limite élastique, masse, dureté, résilience, etc..…

Caractéristiques physico-chimiques : comportement à la corrosion, vieillissement, etc..…

Caractéristiques de mise en œuvre : usinabilité, soudabilité, trempabilité, etc..…

Caractéristiques économiques : prix, disponibilité, expérience industrielle, etc..…

Fabrication Mécanique S4 Licence Génie Mécanique

3

On peut regrouper les matériaux en familles :

METAUX : Ferreux (Fontes et aciers) et Non ferreux (Alliages : aluminium, Cuivre,

etc..…).

Figure 1.3 : Métaux ferrux et non ferreux

ORGANIQUES : Naturels (Bois, caoutchouc, etc..…) et Synthétiques (Thermoplastiques,

thermodurcissables, etc..…).

Figure 1.4 : Matériaux organiques

MINERAUX : Roches, Céramiques ou des verres.

Figure 1.5 : Matériaux minéraux

COMPOSITES :

Figure 1.6 : Matériaux composites

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

1

/

64

100%