- 0 -

FRECHE

Sébastien

BTS Bâtiment

Session 2016-2017

CONDUITE DE CHANTIER

1

Table des matières

Remerciements ........................................................................................................................................................................... 3

Introduction ................................................................................................................................................................................. 4

1. Le GROUPE ETCHART .................................................................................................................................................... 5

a. Présentation ................................................................................................................................................................. 5

b. Evolution du chiffre d’affaires en M€ de 2005 à 2015 .................................................................................................... 5

c. Evolution des effectifs de 2005 à 2015 ......................................................................................................................... 6

d. Zone d’activités ............................................................................................................................................................. 6

e. Organigramme.............................................................................................................................................................. 7

f. Historique ..................................................................................................................................................................... 8

2. L’ entreprise ETCHART CONSTRUCTION ........................................................................................................................ 9

a. Présentation ................................................................................................................................................................. 9

b. Evolution du chiffre d’affaire en million d’euros en 2016 ................................................................................................ 9

c. Effectif et répartition du personnel en 2016 ................................................................................................................. 10

d. Implantation géographique et zone d’activités............................................................................................................. 10

e. Organigramme............................................................................................................................................................ 11

f. Certifications ............................................................................................................................................................... 11

g. Quelques chantiers de référence ................................................................................................................................ 14

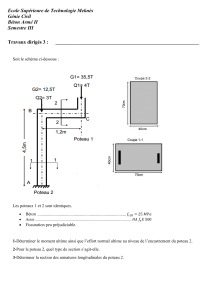

1. Chantier : Création d’un bâtiment industriel ..................................................................................................................... 18

a. Le client ...................................................................................................................................................................... 18

b. Adresse ...................................................................................................................................................................... 19

c. Descriptif sommaire .................................................................................................................................................... 19

d. Intervenants principaux et coût du chantier ................................................................................................................. 19

e. Dates d’ouverture et fermeture du chantier ................................................................................................................. 19

f. Lot gros œuvre ........................................................................................................................................................... 20

g. Contexte géographique .............................................................................................................................................. 20

h. Organigramme chantier .............................................................................................................................................. 22

i. Analyse du plan d’installation de chantier ................................................................................................................... 24

j. Contenance des travaux ............................................................................................................................................. 25

k. Contraintes ................................................................................................................................................................. 25

l. Présentation d’activités réalisées sur ce chantier ........................................................................................................ 26

m. Encuvement d’un poteau préfabriqué ..................................................................................................................... 26

n. Mise en place d’une longrine préfabriquée .................................................................................................................. 41

o. Animation d’un quart d’heure sécurité ......................................................................................................................... 46

p. Avancement du chantier durant ma présence ............................................................................................................. 47

q. Réflexions sur ce chantier ........................................................................................................................................... 47

r. Quantités et temps unitaires de pose .......................................................................................................................... 47

Bilan et conclusion .................................................................................................................................................................... 48

2. Annexes .......................................................................................................................................................................... 48

a. Annexe 1 : Plan d’Installation de Chantier ................................................................................................................... 49

b. Annexe 2 : Plan de forme fondations .......................................................................................................................... 50

c. Annexe 3 : Plan d’armature semelle isolée S7 ............................................................................................................ 51

d. Annexe 4 : Fondaform ................................................................................................................................................ 52

e. Annexe 5 : Ankrobox .................................................................................................................................................. 54

f. Annexe 6 : plan de montage coffrage des fûts ............................................................................................................ 59

g. Annexe 7 : Plan et coupes longrine L20 ...................................................................................................................... 63

3

Remerciements

Tout d’abord, j’adresse mes remerciements à Mr ALFARO, mon professeur principal

représentant l’équipe enseignante qui a eu en charge la promotion BTS bâtiment en

alternance 2015 2017 au lycée CANTAU. L’allocentrisme dont a fait preuve cette

équipe m’a permis d’acquérir les compétences nécessaires pour être en mesure d’

obtenir le diplôme, malgré un programme chargé et un calendrier scolaire serré.

Je tiens à remercier vivement Mr CHEVILLARD, chef de chantier et responsable de

ma formation au sein de l’entreprise ETCHART CONSTRUCTION, pour le partage

de son expérience au quotidien. Il fut d’une aide précieuse dans les moments les

plus délicats.

Je remercie également les personnes avec lesquelles j’ai travaillé sur les différents

chantiers mais aussi mes camarades de classe, pour leur accueil et leur esprit

d’équipe.

Enfin, je tiens à remercier l’aréopage mandaté d’examiner mes compétences

acquises, pour le temps passé et l’investissement personnel dédié à cette tâche.

4

Introduction

Suite à 15 années passées dans l’armée de terre, je me suis orienté

professionnellement en 2007 dans le forage pétrolier.

4 ans plus tard, ma situation personnelle ayant évolué, je nécessitais une

reconversion me permettant d’exercer à proximité de mon domicile. Un marché encore

porteur en Pays Basque étant la construction immobilière, je me suis naturellement

tourné vers ce domaine d’activités.

N’ayant aucune compétence en la matière, étant à l’époque trentenaire et de plus

étant père de 2 enfants, l’apprentissage par le biais de l’alternance m’a convaincu

d’être la solution idéale à mon profil.

J’ai donc intégré en 2011 une formation en alternance en partenariat avec la

Fédération Compagnonnique des Métiers du Bâtiment d’Anglet et l’entreprise Les

Bétons de Lissardy d’Urrugne pour préparer un Titre Professionnel niveau 5, spécialité

maçonnerie.

Suite à l’obtention de cette qualification, qui somme toute de qualité, mais ne

m’apportant que les bases du métier, il m’a semblé opportun, voire primordial de me

perfectionner pour acquérir les compétences techniques nécessaires à tout chef

d’équipe consciencieux pour prétendre un jour à ce poste.

J’ai donc, en 2015, prolongé ma formation par un Brevet Professionnel niveau 4

spécialité maçonnerie, toujours auprès de la FCMB mais cette fois-ci au sein de

l’entreprise BAM de Saint Jean de Luz.

Ayant pris goût au métier, le diplôme en poche, curieux et motivé pour en apprendre

plus sur mon nouveau travail, il allait de soi que je poursuive ma formation par un

Brevet de Technicien Supérieur en bâtiment.

BTS amorcé l’année dernière, toujours en alternance, avec le concours de

l’entreprise Etchart Construction d’Irissarry et le lycée Cantau d’Anglet.

C’est donc pourquoi, aujourd’hui, je vous propose d’évaluer mes compétences

acquises ces 2 dernières années au travers de ce dossier intitulé conduite de chantier

et de l’entretien qui l’accompagne.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

1

/

68

100%