!"#$%&'(()*%+)%,-./0'123(%

%

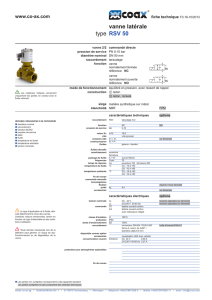

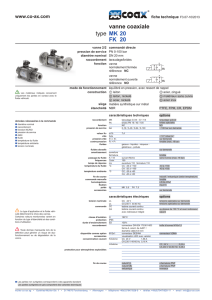

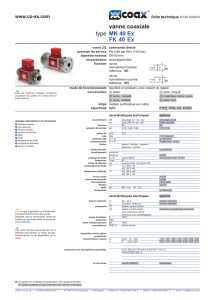

6)#Vannes#de#régulation#

%

45%6-(-,'021-*%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%7%

4545%89:-;'12*'123(%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%7%

4575%<3(1,'2(1)*%+/)*%'/%=0/2+)%)1%>%0?)(@2,3(();)(1%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%7%

45!5%A0-;)(1*%93(*121/'(1*%0'%@'(()%+)%,-./0'123(%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%7%

45B5%C3,;)%+/%93,D*%+)%@'(()%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%!%

45E5%F2==-,)(1*%1GD)*%+)%90'D)1%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%!%

45E545%<0'D)1%*2;D0)%*2H.)%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%!%

45E575%<0'D)1%+3/I0)%*2H.)%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%!%

45E5!5%<0'D)1%>%9'.)%5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%!%

45E5B5%<0'D)1%D'D2003(%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%B%

45E5E5%<0'D)1%>%;);I,'()%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%B%

45E5J5%&'(()%>%90'D)1%,31'12=%)K9)(1,-%5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%B%

45J5%L)*%*),@3;31)/,*%5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%B%

75%<','91-,2*12M/)*%+)*%@'(()*%+)%,-./0'123(%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%E%

7545%<','91-,2*12M/)%2(1,2(*HM/)%+)%+-I21%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%E%

7575%N3+-02*'123(%+)%0'%,)0'123(%OPQ%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%E%

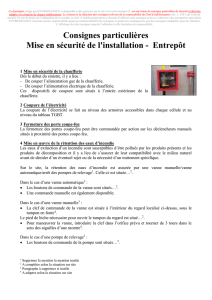

!5%Q3*2123(%+)%0'%@'(()%)(%9'*%+)%;'(M/)%+R'2,%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%E%

!545%S(%9:32K%>%)==)91/),%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%E%

!575%<'*%+)*%*),@3;31)/,*%>%+2'D:,'.;)T%>%D2*13(%*2;D0)%)==)1%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%J%

!5!5%<'*%+)*%*),@3;31)/,*%>%D2*13(%+3/I0)%)==)1%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%J%

!5B5%N'2(12)(%+)%0'%@'(()%,-./0'1,29)%+)%D3*2123(%5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%J%

B5%<'D'921-%+)%+-I21%+R/()%@'(()%5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%J%

B545%U'DD)0%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%J%

B575%<&%+/%93,D*%+)%@'(()%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%J%

B5!5%V&%+/%93,D*%+)%@'(()%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%W%

E5%<'09/0%+)%<@%X+?'D,H*%=3,;/0'2,)%+)%N'*3()20'($%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%W%

E545%L2M/2+)*%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%W%

E575%&'D)/,%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%W%

E5!5%6'Y%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%Z%

E5B5%<&%-M/2@'0)(1%+)%D0/*2)/,*%@'(()*%;3(1-)*%)(%D','00H0)%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%Z%

E5E5%<&%-M/2@'0)(1%+)%D0/*2)/,*%@'(()*%;3(1-)*%)(%*-,2)%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%Z%

E5J5%#(=0/)(9)%+)*%93(@),.)(1*"+2@),.)(1*%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%[%

J5%<'@21'123(%)1%@'D3,2*'123(%555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%[%

J545%&',2'123(%+)%0'%D,)**23(%*1'12M/)%>%1,'@),*%/()%@'(()%5555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%[%

J575%<'@21'123(%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%[%

J5!5%&'D3,2*'123(%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%4\%

J5B5%<3(*-M/)(9)*%D,'12M/)*%55555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555555%4\%

%%

%

Page 2 sur 10%

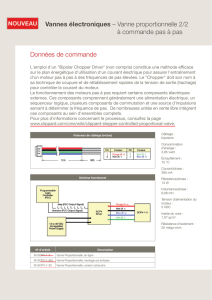

1. Généralités,

4545 89:-;'12*'123(%

L'%@'(()%+)%,-./0'123(%)*1%/1202*-)%93;;)%3,.'()%+)%,-.0'.)%+'(*%+2==-,)(1*%1GD)*%+)%I3/90)*%+)%,-./0'123(5%O00)%

D),;)1% +)% 93(1,]0),% 0)% +-I21% +'(*% /()% 9'('02*'123(T% )(% ;3+2=2'(1% 0)*% D),1)*% +)% 9:',.)*% +)% 9)00)"925%#0% )K2*1)%

D0/*2)/,*%,)D,-*)(1'123(*%+?/()%@'(()%^%

&'(()%*2;D0)%

&'(()%;'(/)00)%

&'(()%

Q()/;'12M/)%

O0)91,3@'(()%

&'(()%D()/;'12M/)%'@)9%

D3*2123(()/,%

%

%

%

%

%

4575 <3(1,'2(1)*%+/)*%'/%=0/2+)%)1%>%0?)(@2,3(();)(1%

L'%@'(()%+)%,-.0'.)%+)@,'%_1,)%93(`/)%)1%='I,2M/-)%+)%;'(2H,)%>%=3(9123((),%93,,)91);)(1T%'@)9%/(%;2(2;/;%

+?)(1,)12)(T%;'0.,-%/(%9),1'2(%(3;I,)%+)%D,3I0H;)*%D3*-*%D',%0)%=0/2+)%)1%D',%*3(%)(@2,3(();)(15%L)%=0/2+)%M/2%

D'**)%+'(*%0'%@'(()%+)%,-.0'.)%D)/1%_1,)%a%

• <3,,3*2=%X'11'M/)%9:2;2M/)%+)*%;'1-,2'/K$%^%

• <:',.-%+)%D',129/0)*%*302+)*%X-,3*23(T%)(9,'**);)(1%+)%0'%@'(()$%^%

• <:',.-%+)%I/00)*%.'Y)/*)*T%3/%93(*121/-%+?/(%;-0'(.)%+)%02M/2+)*%)1%+)%.'Y%(3(%:3;3.H()*%^%

• &2*M/)/K%X)K);D0)%+)%0?:/20)$%^%

• #(=0';;'I0)%3/%)KD03*2=%)(%D,-*)(9)%+)%0?'2,T%+?/()%-12(9)00)%^%

• b3K2M/)T%+3(9%+'(.),)/K%)(%9'*%+)%=/21)%^%

• F'(.),)/KT%9',%20%D)/1%*)%1,'(*=3,;),%9:2;2M/);)(1%13/1%*)/0%XD30G;-,2*'123($%3/%,-'.2,%'@)9%+?'/1,)*%

D,3+/21*T%D',=32*%@230);;)(1%^%

• S(%02M/2+)%M/2%*)%*302+2=2)%03,*M/)%0'%1);D-,'1/,)%I'2**)%X9,2*1'002*'123($%^%

• S(%02M/2+)%M/2%*)%@'D3,2*)%03,*M/)%0'%1);D-,'1/,)%'/.;)(1)%3/%M/)%0'%D,)**23(%+2;2(/)%^%

• S()%@'D)/,%M/2%*)%93(+)(*)%03,*M/)%0'%1);D-,'1/,)%I'2**)%3/%M/)%0'%D,)**23(%'/.;)(1)%^%

• 83/*%=3,1)%D,)**23(%3/%*3/*%@2+)5%

L?'('0G*)%'DD,3=3(+2)%)1%0'%,-*30/123(%+)%9)*%D,3I0H;)*%+32@)(1%D),;)11,)%+?'**/,),%0'%*-9/,21-%+/%D),*3(()0%)1%

+)*%2(*1'00'123(*T%'2(*2%M/)%0)%I3(%=3(9123(();)(1%+)%0'%@'(()5%L?';I2'(9)%)K1-,2)/,)%D)/1%D3*),%0)*%D,3I0H;)*%

*/2@'(1*%a%

• c1;3*D:H,)% )KD03*2@)T% 93,,3*2@)T% *H9:)% 3/% :/;2+)T%

D3/**2-,)/*)T%9:'/+)%3/%=,32+)%^%

• &2I,'123(*T%+/)*%D',%)K);D0)%>%/()%;'9:2()%@32*2()%^%

• Q','*21)*T%+/*%>%+)*%'DD',)20*%+);'(+'(1%/()%.,'(+)%D/2**'(9)%

-0)91,2M/)5%

45!5 A0-;)(1*%93(*121/'(1*%0'%@'(()%+)%,-./0'123(%

L'%@'(()%)*1%93(*121/-)%+)%+)/K%-0-;)(1*%D,2(92D'/K%a%

• L)%93,D*%+)%@'(()%a%9?)*1%0?-0-;)(1%M/2%'**/,)%0)%,-.0'.)%+/%+-I21%^%

• L)%*),@3;31)/,%a% 9?)*1% 0?-0-;)(1% M/2% '**/,)% 0'% 93(@),*23(% +/%

*2.('0%+)%93;;'(+)%)(%;3/@);)(1%+)%0'%@'(()5%

O1%'/**2%+?/(%9),1'2(%(3;I,)%+?-0-;)(1*%'/K202'2,)*%a%%

• S(%93(1'91)/,%+)%+-I/1%)1%+)%=2(%+)%93/,*)%^%

• S()%,)93D2)%+)%0'%D3*2123(%^%

• S(%=201,)%+-1)(+)/,%^%

• S(%D3*2123(()/,%a%20%,-./0)%0?3/@),1/,)%+)%0'%@'(()%)(%'993,+%'@)9%

0)%*2.('0%+)%93;;'(+)5%%

%

Page 3 sur 10%

45B5 C3,;)%+/%93,D*%+)%@'(()%

d(%+2*12(./)%0)*%+2==-,)(1*%93,D*%+)%@'(()*%a%

• L)%93,D*%+,321%a%0?)(1,-)%)1%0'%*3,12)%*3(1%+'(*%0)%;_;)%'K)%^%

• L)%93,D*%+?'(.0)%a%0?)(1,-)%)1%0'%*3,12)%*3(1%+'(*%+)/K%D0'(*%D),D)(+29/0'2,)*%^%

• L)%93,D*%;-0'(.)/,%a%20%D3**H+)%+)/K%)(1,-)*%)1%/()%*3,12)%'=2(%+)%D),;)11,)%0)%;-0'(.)%+)%+)/K%=0/2+)*%^%

• L)%93,D*%+)%+-,2@'123(%X,-D',121)/,$%a%20%D3**H+)%/()%)(1,-)%)1%+)/K%*3,12)*%'=2(%+)%D),;)11,)%0'%*-D','123(%

+/%=0/2+)%*/2@'(1%+)/K%+2,)9123(*5%

45E5 F2==-,)(1*%1GD)*%+)%90'D)1%

45E545 <0'D)1%*2;D0)%*2H.)%

c@'(1'.)*%a%

• e3(()%-1'(9:-21-%>%0'%=),;)1/,)%X'D,H*%,3+'.)%+/%90'D)1%*/,%0)%*2H.)$%^%

• OK2*1)(9)% +)% 90'D)1*% ,-@),*2I0)*% >% +3/I0)% ./2+'.)% D),;)11'(1% +?2(@),*),% 0)% *)(*%

+?'9123(%+/%93,D*%+)%@'(()%D',%/(%;3(1'.)%>%0?)(@),*5%

#(93(@-(2)(1*%a%

• L'%D3/**-)%+/%02M/2+)%)K),9)%/()%=3,9)%2;D3,1'(1)%*/,%0)%90'D)1%9)%M/2%(-9)**21)%/(%

'9123(()/,% D/2**'(1% +?3f% /1202*'123(% +?/(% *2;D0)% *2H.)% D3/,% /()% +2==-,)(9)% +)%

D,)**23(%='2I0)%^%

• C,311);)(1*%2;D3,1'(1*%'/%(2@)'/%+/%D,)**)%-13/D)%^%

• Q'**'.)%2(+2,)91% +3(9% D0/*%.,'(+% ,2*M/)% +)% I3/9:'.)% D',% +)*% D',129/0)*% )(%

*/*D)(*23(5%

45E575 <0'D)1%+3/I0)%*2H.)%

<3(*121/-%D',%+)/K%90'D)1*%)1%D',%+)/K%*2H.)*%@2**-*5%L)%D,2(92D'0%'@'(1'.)%'DD3,1-%'/%93,D*%

+)% @'(()% >% *2;D0)% *2H.)% 93(9),()% *3(% -M/202I,'.)T% 9?)*1% >% +2,)% 0'% +2;2(/123(% +)% 0'%=3,9)%

,-*/01'(1)%+/)%>%0'%D3/**-%+/%=0/2+)%*/,%0)%90'D)1%+3(9%/1202*'I0)%D3/,%+)%=3,1)*%+2==-,)(9)*%+)%

D,)**23(5%%

83(%D,2(92D'0%2(93(@-(2)(1%)*1%/()%;'/@'2*)%-1'(9:-21-%+)%0'%=),;)1/,)%+/%='21%+)%0'%+3/I0)%

D3,1-)5%

%

%

%

%

%

45E5!5 <0'D)1%>%9'.)%

#0%93;D,)(+%/(%3I1/,'1)/,%)1%/()%9'.)5%L)%=0/2+)%',,2@)%D),D)(+29/0'2,);)(1%>%0'%9'.)%)1%D'**)%D',%/(%)*D'9)%

+-1),;2(-%D',%0'%D3*2123(%+)%0?3I1/,'1)/,%X*3,1)%+)%D2*13($%>%0?2(1-,2)/,%+)%0'%9'.)5%O(%D3*2123(%I'**)%0)*%1,3/*%

*21/-*%>%0'%D',12)%2(=-,2)/,)%+)%0'%9'.)%*3(1%3I1/,-*%)1%,-'02*)%'2(*2%0?-1'(9:-21-%+)%0'%@'(()%>%0'%=),;)1/,)5%

c@'(1'.)*%a%

• AM/202I,'.)%.,g9)%'/K%1,3/*%+'(*%0?3I1/,'1)/,%^%

• e3(()%-1'(9:-21-%>%0'%=),;)1/,)%^%

• e3(()%D0'.)%+)%,-.0'.)%^%

• <'.)*%*D-92=2M/)*% D3**2I0)*% D3/,% 3I1)(2,% +2==-,)(1)*% 9','91-,2*12M/)*T% 3/% D3/,%

,-*3/+,)%/(%D,3I0H;)%+)%9'@21'123(%X9'.)%'(12"9'@21'123($%3/%+)%I,/21%X9'.)%'(12"

I,/21$5%

• L)%9:'(.);)(1%+)%9'.)%)*1%'2*-5%

#(93(@-(2)(1*%a%

• <3,D*%+,321%(3(%,-@),*2I0)%^%

• U2*M/)%+)%932(9);)(1%+)%0?3I1/,'1)/,%+'(*%0'%9'.)%'@)9%+)*%=0/2+)*%9:',.-*%+)%

D',129/0)*%*302+)*5%

%

Page 4 sur 10%

45E5B5 <0'D)1%D'D2003(%

L?3I1/,'1)/,% )*1% /(% +2*M/)% +3(1% 0)% +2';H1,)% )*1% -.'0% '/% +2';H1,)% 2(1-,2)/,% +)% 0'%

93(+/21)5%h%0'%=),;)1/,)T%9)%+2*M/)%'%*'%*/,='9)%D),D)(+29/0'2,)%'/%*)(*%+/%D'**'.)%+/%

=0/2+)5%L'%@',2'123(%+)%0'%*)9123(%+)%D'**'.)%*)%='21%D',%2(902('2*3(%+)%9)%+2*M/)%D',%

,'DD3,1%>%0'%@),129'0)5%L'%12.)%+)%0?3I1/,'1)/,%)==)91/)%/(%;3/@);)(1%+)%,31'123(T%9)%

M/2% )*1% ()11);)(1% D,-=-,'I0)% D3/,% 0)% D,)**)% -13/D)% X;)200)/,)% -1'(9:-21-$5% <)11)%

,31'123(%)*1%*3/@)(1%02;21-)%>%/(%'(.0)%+?3/@),1/,)%+)%J\i%>%9'/*)%+)%0?2;D3,1'(9)%+/%

93/D0)%)K),9-%D',%0)%=0/2+)5 %

<)%1GD)%+)%@'(()%(?)*1%,-'02*'I0)%M/)%D3/,%+)*%.,'(+*%+2';H1,)*%Fj%k%Bl5%&/)%0'%*/,='9)%

+)%0?3I1/,'1)/,%)1%0'%=3,;)%+)%9)0/2"92T%20%()%D)/1%_1,)%/1202*-%D3/,%+)*%D,)**23(*%1,H*%

-0)@-)*5%F/%='21%+)%0'%.,'(+)%03(./)/,%+)%D3,1-)%+/%D'D2003(%*/,%0)%93,D*%XM/2%=3,;)%

'/**2%0)%*2H.)$T%0?-1'(9:-21-%>%0'%=),;)1/,)%)*1%+-029'1)%>%3I1)(2,T%+3(9%;'/@'2*)%0)%D0/*%

*3/@)(15%h%(31),%'/**2%/(%=,311);)(1%+m%>%0'%=3,9)%+)%D3/**-)%+/%02M/2+)%M/2%D0'M/)%0'%

12.)%+R3I1/,'1)/,%93(1,)%0'%.',(21/,)%X)==3,1%1,'(*@),*'0$5%

45E5E5 <0'D)1%>%;);I,'()%

O00)%)*1%/1202*-)%+'(*%0)%9'*%+)%=0/2+)*%1,H*%9:',.-*%+)%D',129/0)*%*302+)*T%3/%1,H*%93,,3*2=*5%

L'% *)9123(% +)% D'**'.)% )*1% 3I1)(/)% )(1,)% /()% ;);I,'()% +-=3,;'I0)% )(% 9'3/19:3/9%

*G(1:-12M/)%.-(-,'0);)(1%)1%0'%D',12)%2(=-,2)/,)%+/%93,D*%+)%@'(()5%

c@'(1'.)*%a%

• 830/123(%D)/%93m1)/*)%^%

• 8/DD,2;)%0)*%D,)**)%-13/D)*%+?3f%0)%,2*M/)%+)%=/21)*%-@)(1/)00)*%^%

• e3(()%-1'(9:-21-%>%0'%=),;)1/,)5%

#(93(@-(2)(1*%a%

• Q,-92*23(%+)%,-.0'.)%1,H*%;-+239,)%^%

• <','91-,2*12M/)%*1'12M/)%;'0%+-=2(2)%^%

• Q,)**23(%;'K2;'0)%*/DD3,1'I0)%='2I0)%^%

• b);D-,'1/,)%;'K2;'0)%+?)(@2,3(%7\\i<5%

45E5J5 &'(()%>%90'D)1%,31'12=%)K9)(1,-%

c@'(1'.)*%a%

• S1202*'123(%*/,%=0/2+)%9:',.-%^%

• O==3,1*%:G+,3+G(';2M/)*%'**)Y%I2)(%-M/202I,-*%^%

• O1'(9:-21-%-0)@-)%^%

#(93(@-(2)(1*%a%%

• N3(1'.)%+-;3(1'.)%+-029'1%^%

• b)(+'(9)%>%0'%9'@21'123(5%

45J5 L)*%*),@3;31)/,*%

L)% *),@3;31)/,% )*1% 0?3,.'()% D),;)11'(1% +?'9123((),% 0'% 12.)% +)% 90'D),% +)% 0'% @'(()5% L?)==3,1% +-@)03DD-%D',% 0)%

*),@3;31)/,%>%+)/K%I/1*%a%

• L/11),%93(1,)%0'%D,)**23(%'.2**'(1%*/,%0)%90'D)1%^%

• c**/,),%0?-1'(9:-21-%+)%0'%@'(()%^%

<)*%+)/K%9,21H,)*%93(+2123(()(1%0)%+2;)(*23(();)(1%+)*%*),@3;31)/,*5%L)%=0/2+)%;31)/,%D)/1%_1,)%^%+)%0?'2,T%+)%

0?)'/T%+)%0?:/20)T%+)%0?-0)91,2921-%X*),@3;31)/,%-0)91,2M/)$5%

O(%.-(-,'0T%0)%=0/2+)%)*1%+)%0?'2,%)1%0'%D,)**23(%+)%93;;'(+)%@',2)%+)%\T7%I',%>%4%I',%X!"4E%Q8#$5%d(%+2*12(./)%a%

• L)%*),@3;31)/,%90'**2M/)%>%;);I,'()T%93(@)(123(()0%X>%'9123(%+2,)91%3/%2(@),*)$%3/%,-@),*2I0)%X3(%D)/1%

9:'(.),%0)%*)(*%+?'9123($5%

• L)%*),@3;31)/,%>%;);I,'()*%+-,3/0'(1)T%*/,13/1%/1202*-%D3/,%0)*%@'(()*%,31'12@)*5%

• L)% *),@3;31)/,% >% D2*13(T% /1202*-% 03,*M/)% 0)*% )==3,1*% >% =3/,(2,% *3(1% 1,H*% 2;D3,1'(1*5% L'% D,)**23(% +)%

93;;'(+)%D)/1%_1,)%2;D3,1'(1)5%L)%=0/2+)%;31)/,%D)/1%_1,)%+)%0?'2,T%+)%0?)'/%3/%+)%0?:/20)5%

• L)% *),@3;31)/,% -0)91,2M/)T% /1202*-% D3/,% 0)*% @'(()*% ,31'12@)*5% d(% '**392)% >% /(% ;31)/,% -0)91,2M/)% /(%

,-+/91)/,%+)%@21)**)%D),;)11'(1%'2(*2%+?3I1)(2,%+)*%93/D0)*%1,H*%2;D3,1'(1*5%

%

Page 5 sur 10%

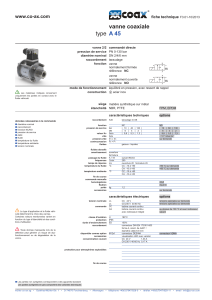

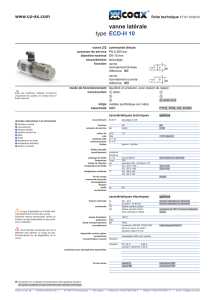

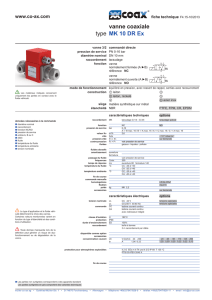

2. Caractéristiques,des,vannes,de,régulation,

7545 <','91-,2*12M/)%2(1,2(*HM/)%+)%+-I21%

<?)*1%0'%032%)(1,)%0)%+-I21%P%)1%0)%*2.('0%+)%93;;'(+)%+)%0'%@'(()%nT%0'%D,)**23(%+2==-,)(12)00)%oQ%'/K%I3,()*%+)%0'%

@'(()%-1'(1%;'2(1)(/)%93(*1'(1)5%d(%+2*12(./)%)**)(12)00);)(1%1,32*%1GD)*%+)%9','91-,2*12M/)*%2(1,2(*HM/)*%+)%

+-I21%a%

• L2(-'2,)%^%

• A.'0%D3/,9)(1'.)%^%

• b3/1%3/%,2)(%X3/%P/29p%dD)(2(.$5%

F-I21%02(-'2,)%QL%

F-I21%-.'0%)(%D3/,9)(1'.)%OPQ%

F-I21%13/1%3/%,2)(%Qb%

%

%

%

L)%+-I21%-@30/)%02(-'2,);)(1%)(%

=3(9123(%+/%*2.('05%L'%

9','91-,2*12M/)%)*1%/()%+,321)5%F)*%

'99,32**);)(1*%-.'/K%+/%*2.('0%

@'(()%D,3@3M/)(1%+)*%

'99,32**);)(1*%-.'/K%+)%+-I215%

L'%9','91-,2*12M/)%)*1%/()%

)KD3()(12)00)5%F)*%'99,32**);)(1*%

-.'/K%+/%*2.('0%@'(()%D,3@3M/)(1%

+)*%'99,32**);)(1*%-.'/K%+)%+-I21%

,)0'12=5%

<)11)%9','91-,2*12M/)%D,-*)(1)%/()%

'/.;)(1'123(%,'D2+)%+/%+-I21%)(%

+-I/1%+)%93/,*)%D3/,%'11)2(+,)%

'03,*%)(@2,3(%Z\q%+/%+-I21%

;'K2;/;5%

7575 N3+-02*'123(%+)%0'%,)0'123(%OPQ%

d(%93;D0H1)%292%9)%M/2%'%-1-%+21%+'(*%0)%9:'D21,)%93(9),('(1%0'%,)D,-*)(1'123(%+)*%,)0'123(*%)(1,)%0)*%.,'(+)/,*%

D:G*2M/)*5%L'%,)0'123(%M/2%(3/*%2(1-,)**)%292%)*1%9)00)%+/%+-I21%-.'0%D3/,9)(1'.)5%%

F'(*%9)%9'*%D',129/02),T%D',%'('03.2)%'@)9%9)%M/2%'%-1-%+21%D,-9-+);;)(1T%3(%D)/1%'03,*%-9,2,)%a%

%

!"#$% & "#'()*!"#$% + "#'()

,

#$% & ,

#'(

-!" & "#'()*!" + "#'()

, & ,

#'(

%

3. Position,de,la,vanne,en,cas,de,manque,d’air,

!545 S(%9:32K%>%)==)91/),%

L)%9:32K%2;D3*-%+)%0'%D3*2123(%+?/()%@'(()%)(%9'*%+)%D'(()%+?'2,%;31)/,%X3/@),1)%3/%=),;-)$%)*1%I'*-%*/,%0'%

,-D3(*)%+/%D,39-+-%)1%+321%_1,)%)==)91/-%'=2(%+?'**/,),%0'%*-9/,21-%+/%D),*3(()0%)1%+)*%2(*1'00'123(*5%

OK);D0)*%90'**2M/)*%a%

• <3;I/*12I0)%@),*%I,m0)/,*%a%COUNAO%^%

• O'/%+)%,)=,32+2**);)(1%@),*%-9:'(.)/,%a%dS&OUbO5%

<)% 9:32K% +321% _1,)% +-1),;2(-% )(% 9300'I3,'123(% '@)9% 0)% *D-92'02*1)% +/% D,39-+-% )1% ='21% D',12)% 2(1-.,'(1)% +)% 0'%

*D-92=29'123(% +)% 0'% @'(()% ,-./0'1,29)5% #0% 'DD',12)(1% '/% 93(*1,/91)/,% +)% 9:32*2,% /(% )(*);I0)% +)% @'(()% )1%

*),@3;31)/,% '+'D1-% >% 0?)K2.)(9)% =3,;/0-)T% )1% +)% =3/,(2,% -@)(1/)00);)(1% +)*% -M/2D);)(1*% */DD0-;)(1'2,)*%

D),;)11'(1%0)%,)*D)91%+)%9)11)%)K2.)(9)5%

% %

100

90

80

70

60

50

40

30

20

10

0

D

é

b

i

t

e

n

%

100806040200

Signal de Vanne en %

4.3. Débit égal en pourcentage EQP

La caractéristique est une exponentielle. Des acroissements égaux du signal vanne provoquent des accroisse-

ments égaux de débit relatif.

100,00

90,00

80,00

70,00

60,00

50,00

40,00

30,00

20,00

10,00

0,00

D

é

b

i

t

e

n

%

100806040200

Signal de Vanne en %

!U!U

!Q1

!Q2

!Q1

Q1 =!Q2

Q2

4.4. Débit tout ou rien PT

Cette caractéristique présente une augmentation rapide du débit en début de course pour atteindre alors environ

80% du débit maximum.

MITA Chapitre IX : La vanne de réglage page 12/13

100

90

80

70

60

50

40

30

20

10

0

D

é

b

i

t

e

n

%

100806040200

Signal de Vanne en %

4.3. Débit égal en pourcentage EQP

La caractéristique est une exponentielle. Des acroissements égaux du signal vanne provoquent des accroisse-

ments égaux de débit relatif.

100,00

90,00

80,00

70,00

60,00

50,00

40,00

30,00

20,00

10,00

0,00

D

é

b

i

t

e

n

%

100806040200

Signal de Vanne en %

!U

!U

!Q1

!Q2

!Q1

Q1 =!Q2

Q2

4.4. Débit tout ou rien PT

Cette caractéristique présente une augmentation rapide du débit en début de course pour atteindre alors environ

80% du débit maximum.

MITA Chapitre IX : La vanne de réglage page 12/13

100,00

90,00

80,00

70,00

60,00

50,00

40,00

30,00

20,00

10,00

0,00

D

é

b

i

t

e

n

%

100

80

60

40

20

0

Signal de Vanne en %

4.5. Caractéristique installée

C’est la loi de variation du débit en fonction du signal de commande. Cette caractéristique est fonction :

- De l’installation, des condition de service ;

- De la vanne, c’est à dire de sa caractéristique intrinsèque de débit.

5. Position de la vanne en cas de manque d’air

5.1. Un choix à effectuer

Le choix imposé de la position d'une vanne en cas de panne d'air moteur (ouverte ou fermée) est basé sur la ré-

ponse du procédé et doit être effectué afin d'assurer la sécurité du personnel et des installations.

Exemples :

Combustible vers brûleurs : FERMÉE

Eau de refroidissement vers échangeur : OUVERTE

Ce choix doit être déterminé en collaboration avec le spécialiste du procédé et fait partie intégrante de la spécifi-

cation de la vanne régulatrice.

Il appartient au constructeur de choisir un ensemble de vanne et servomoteur adapté à l'exigence formulée, et de

fournir éventuellement des équipements supplémentaires permettant le respect de cette exigence.

5.2. Cas des servomoteurs à diaphragme, a piston simple effet

En cas de panne d'air, par action du ressort antagoniste, le servomoteur prend une position extrême permettant

d'amener l'obturateur en position de fermeture ou d'ouverture complète. Ces types de servomoteurs ne posent

donc pas de problème particulier pour le respect de la spécification (servomoteurs "directs., "inverses., réversi-

bles.).

5.3. Cas des servomoteurs à piston double effet

En cas de panne d'air, le piston prend une position quelconque selon la force exercée par le fluide sur

l'obturateur de la vanne.

Afin de forcer la position de l'obturateur, il est donc nécessaire de prévoir un dispositif comprenant une réserve

d'air comprimé et des éléments de commutation permettant d'amener la vanne à la position choisie en cas de

panne d'air de réseau de distribution.

5.4. Maintien de la vanne régulatrice de position

Pour éviter un changement brutal dans la circulation d'un fluide dans un procédé, en cas de panne d'air moteur

on peut spécifier, en plus de la position ultime fixée précédemment, un dispositif bloquant la vanne dans la po-

sition qu'elle occupait au moment où la pression d'air dans le réseau de distribution atteignait une valeur basse

limite.

MITA Chapitre IX : La vanne de réglage page 13/13

Qmin

Ymin

Qmax

Ymax

Q

y

unité de débit

%

EQP

6

6

7

7

8

8

9

9

10

10

1

/

10

100%