Commande à distance de motopompes : Projet de fin d'études

Telechargé par

mehdii-cool

Département de Physique Appliquée

Projet de Fin d’Études

Licence en Sciences et Techniques

Electronique Electrotechnique Automatique

Sujet

La commande à distance des Groupes Motopompes et

amélioration de la sécurité et mode d’exploitation de la

Station REM3

Présenté par : Sous la direction de :

BERKATI Redwane M.ER-RCHIQ OCP EL Jadida

M.ABOULFATAH FST

Mme N.FIDDI FST

Année Universitaire 2015-2016

BERKATI Redwane

A

mes chers parents

Que nulle dédicace ne puisse exprimer ce que je leurs dois, pour leur bienveillance, leur

affection et leur soutien… Trésors de bonté, de générosité et de tendresse, en témoignage

de mon profond amour et ma grande reconnaissance «

A ma chère frère Amine,

En témoignage de mes s

qu’il a

consentis pour l’accomplissement de mes études. Je leur dédie ce modeste travail

en témoignage de mon grand amour et ma gratitude infinie.

Qui a été et est toujours présent pour moi, aucune expression ne pourra exprimer ma

gratitude en

vers lui pour m'avoir considéré comme son frère

A toutes ces personnes je vous dédie ce modeste travail en termes d’amo

Dédicace

mes chers parents

Khadijja et EL Hamdouni,

Que nulle dédicace ne puisse exprimer ce que je leurs dois, pour leur bienveillance, leur

affection et leur soutien… Trésors de bonté, de générosité et de tendresse, en témoignage

de mon profond amour et ma grande reconnaissance « Que Dieu vous garde ».

En témoignage de mes sincères reconnaissances pour l’effort

consentis pour l’accomplissement de mes études. Je leur dédie ce modeste travail

en témoignage de mon grand amour et ma gratitude infinie.

A mon ami Mohcine,

Qui a été et est toujours présent pour moi, aucune expression ne pourra exprimer ma

vers lui pour m'avoir considéré comme son frère

A toute ma famille …

A toutes ces personnes je vous dédie ce modeste travail en termes d’amo

profonde gratitude.

BERKATI Redwane

2

Que nulle dédicace ne puisse exprimer ce que je leurs dois, pour leur bienveillance, leur

affection et leur soutien… Trésors de bonté, de générosité et de tendresse, en témoignage

Que Dieu vous garde ».

incères reconnaissances pour l’effort

consentis pour l’accomplissement de mes études. Je leur dédie ce modeste travail

en témoignage de mon grand amour et ma gratitude infinie.

Qui a été et est toujours présent pour moi, aucune expression ne pourra exprimer ma

vers lui pour m'avoir considéré comme son frère

.

A toutes ces personnes je vous dédie ce modeste travail en termes d’amo

ur et de

BERKATI Redwane

BERKATI Redwane

ﺎﻨﺘﻤﻠﻋ

ﻚﻧإ ﺖﻧأ

ﻢﻴﻠﻌﻟا ﻢﻴﻜﺤﻟا

قﺪﺻ

ﷲا ﻢﻴﻈﻌﻟا

ةرﻮﺳ ةﺮﻘﺒﻟا ﺔﯾﻵا 32

ﻦﻤﺣﺮﻟا

ﻢﻴﺣﺮﻟا

ﻚﻧﺎﺤﺒﺳ

ﻻ ﻢﻠﻋ ﺎﻨﻟ ﻻإ ﺎﻣ

ﺎﻨﺘﻤﻠﻋ

قﺪﺻ

3

ﻢﺴﺑ ﷲا

ﻦﻤﺣﺮﻟا

ﻚﻧﺎﺤﺒﺳ

BERKATI Redwane

Avant tout développement sur cette expérience

de commencer ce rapport de stage par des

cours de ce stage,

et même à ce qui ont la gentillesse de faire de ce stage un

profitable.

Je remercie Monsieur

ABOULEFATTH et Madame FIDDI mes

Settat,

qui m’a formé et accompagné tout au long de cette expérience professionnelle avec

beaucoup de patience de pédagogie afin de mener à bien ce rapport

Je tiens

à remercier également mon encadrant

consacré et pour les précieuses informations qu’il m’a prodigués avec intérêt et

compréhension

Je n’

oublie pas de remercie tout l’équipe du service Reprise d’Eau

accueil chaleureux et la bonne ambiance

MORABIT AMGHAR Med,

EAAFFANI

BENHAMMANI Soufiane , ERTEB Youssef

J’adresse aussi mes vifs remerciements aux membres des jurys pour avoir bien voulu

examiner et juger ce travail.

Enfin, je ne laisserai pas cette occasion passer, sans remercier tous les enseignants et le

personnel de la Faculté des Sciences et Technique

de loin au bon déroulement de ce projet

REMECIEMENT

Avant tout développement sur cette expérience

professionnelle,

il apparaît opportun

de commencer ce rapport de stage par des

remerciements,

à ce qui m’ont beaucoup appris au

et même à ce qui ont la gentillesse de faire de ce stage un

ABOULEFATTH et Madame FIDDI mes

encadrant

qui m’a formé et accompagné tout au long de cette expérience professionnelle avec

beaucoup de patience de pédagogie afin de mener à bien ce rapport

à remercier également mon encadrant

ER-

RACHIQ pour le temps qu’il a

consacré et pour les précieuses informations qu’il m’a prodigués avec intérêt et

oublie pas de remercie tout l’équipe du service Reprise d’Eau

de Mer 3, pour leur

accueil chaleureux et la bonne ambiance que j’y ai ressenti, et tout particulièrement

EAAFFANI

Ayoub, ELMALANY

Soufiane,HAKIK Mohamed ,

BENHAMMANI Soufiane , ERTEB Youssef

et MIRISSE Mohamed .

J’adresse aussi mes vifs remerciements aux membres des jurys pour avoir bien voulu

Enfin, je ne laisserai pas cette occasion passer, sans remercier tous les enseignants et le

personnel de la Faculté des Sciences et Technique, et tous ceux qui ont contribué de prés ou

de loin au bon déroulement de ce projet

4

il apparaît opportun

à ce qui m’ont beaucoup appris au

et même à ce qui ont la gentillesse de faire de ce stage un

moment très

encadrant

à la FST

qui m’a formé et accompagné tout au long de cette expérience professionnelle avec

RACHIQ pour le temps qu’il a

consacré et pour les précieuses informations qu’il m’a prodigués avec intérêt et

de Mer 3, pour leur

que j’y ai ressenti, et tout particulièrement

El

Soufiane,HAKIK Mohamed ,

J’adresse aussi mes vifs remerciements aux membres des jurys pour avoir bien voulu

Enfin, je ne laisserai pas cette occasion passer, sans remercier tous les enseignants et le

, et tous ceux qui ont contribué de prés ou

BERKATI Redwane

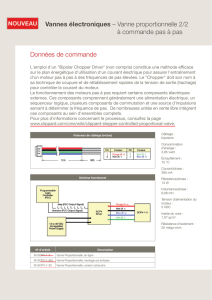

Pour faire aux évolutions accélérées d’un marché de plus en plus concurrentiel et aux

nouveaux enjeux en termes de gestion, les

d’augmenter leur productivité. Sur le plan industriel,

systèmes automatisé et supervisés jouent un

d’amélioration de productivité.

En

pilotage des

processus de production pour répondre aux attente des clients et aux besoins du

marché.

Dans le cadre d’une vision stratégique de l’amélioration du fonctionnement des unités

de production, le groupe

OCP (Jorf Lasfar d’El

o

pté pour procéder à la rénovation de

groupe motopompe. La

solution proposée prend en considération non seulement l’in

de nouvelles technologies mais aussi la faisabilité de la solution et aussi l’esprit d’amélioration

de la sécurité et modes de travail.

Pour ce faire nous avons procédé à l’ét

motopompe ,puis l’automatisation et amélioration de la sécurité et modes de travail par

l’implantation du matériel de la nouvelle gamme d’automates programmable industriels

Bradley ( Conrollogix) choisis, ensu

automates des

poste du REM3 , afin de conclure par application de la supervision qui sert au

contrôle

et de commande à distance ainsi un système de centralisation de l’information

RESUME

Pour faire aux évolutions accélérées d’un marché de plus en plus concurrentiel et aux

nouveaux enjeux en termes de gestion, les

entreprises

ne cessent de chercher les moyens

d’augmenter leur productivité. Sur le plan industriel, les technologies numériques

systèmes automatisé et supervisés jouent un

rôle

primordial dans ce processus

En

effet, l

a maitrise de tels système permet, aux entreprises, le

processus de production pour répondre aux attente des clients et aux besoins du

Dans le cadre d’une vision stratégique de l’amélioration du fonctionnement des unités

OCP (Jorf Lasfar d’El

-

Jadida) présenté par Maroc Phosphore III et IV

pté pour procéder à la rénovation de

l’automatisation,

l’instrumentation et la supervision

solution proposée prend en considération non seulement l’in

de nouvelles technologies mais aussi la faisabilité de la solution et aussi l’esprit d’amélioration

Pour ce faire nous avons procédé à l’étude de la commande à distance des groupe

motopompe ,puis l’automatisation et amélioration de la sécurité et modes de travail par

l’implantation du matériel de la nouvelle gamme d’automates programmable industriels

Bradley ( Conrollogix) choisis, ensuit on a établit une architecture de réseaux entre les

poste du REM3 , afin de conclure par application de la supervision qui sert au

et de commande à distance ainsi un système de centralisation de l’information

5

Pour faire aux évolutions accélérées d’un marché de plus en plus concurrentiel et aux

ne cessent de chercher les moyens

les technologies numériques

, les

primordial dans ce processus

a maitrise de tels système permet, aux entreprises, le

processus de production pour répondre aux attente des clients et aux besoins du

Dans le cadre d’une vision stratégique de l’amélioration du fonctionnement des unités

Jadida) présenté par Maroc Phosphore III et IV

l’instrumentation et la supervision

du

solution proposée prend en considération non seulement l’in

tégration

de nouvelles technologies mais aussi la faisabilité de la solution et aussi l’esprit d’amélioration

ude de la commande à distance des groupe

motopompe ,puis l’automatisation et amélioration de la sécurité et modes de travail par

l’implantation du matériel de la nouvelle gamme d’automates programmable industriels

Allen

it on a établit une architecture de réseaux entre les

poste du REM3 , afin de conclure par application de la supervision qui sert au

et de commande à distance ainsi un système de centralisation de l’information

.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

1

/

51

100%