Le contrôle visuel ne permet pas de déceler tous les défauts. De plus, l’apparence d’un défaut

décelé visuellement est parfois trompeuse; ainsi, ce qui peut apparaitre comme une fissure n’est

peut-être en réalité qu’un défaut de surface ou un éclat de galva ou de peinture.

En cas de doute sur une pièce, un contrôle par magnétoscopie peut être demandé.

Principe du contrôle magnétoscopique (CND-MT)

La magnétoscopie est une technique de contrôle non destructif dont le principe repose sur

l’aimantation des matériaux.

Cette technique s’applique exclusivement sur des matériaux dits « ferromagnétiques »: il s’agit

principalement de pièces en acier (acier carbone et acier faiblement allié).

Le mode opératoire de ce contrôle est établi en référence à la norme de principe général de la

méthode: EN ISO 9934-1/A1:

La présence d’un défaut à la surface de la pièce est détectée par aimantation de celle-ci

par passage de champ magnétique ou par passage de courant.

Dans un deuxième temps, l’application d’un « révélateur magnétique » (composé de

limaille de fer très fine) sur la zone à examiner permet de déceler un éventuel défaut : en

effet le révélateur est attiré sur la discontinuité (défaut) et il apparaît alors une

« indication » interprétée comme étant l’image du défaut ainsi mis en évidence.

CONTRÔLE PAR MAGNÉTOSCOPIE

La magnétoscopie comporte plusieurs phases :

La méthode de contrôle par magnétoscopie consiste à aimanter la pièce à contrôler

en appliquant un champ magnétique continu ou alternatif suffisamment élevé. Ce

champ magnétique ainsi créé dans la pièce va subir des distorsions en présence de

discontinuités qui généreront des champs de fuites en surface, également appelés

« fuites de champ magnétique ».

Un révélateur contenant de fines particules ferromagnétiques est appliqué sur la

surface à contrôler pendant l’aimantation. Celui-ci sera attiré au niveau de ses

champs de fuites pour ainsi former des indications.

La magnétoscopie est principalement utilisée pour le contrôle :

des assemblages soudés (bout à bout, piquages..)

des pièces moulées (criques dans les congés de raccordement, réseaux de fissures

superficielles…)

des pièces forgées (criques correspondant à des déchirures superficielles, tapures

ou fissures survenant au refroidissement, retassures comportant des fissures de

décohésion…)

des produits laminés et étirés (dédoublures débouchantes, repliures, fissures sur les

peaux tendues des produits emboutis ou cintrés)

Limites de la méthode :

Contrôle limité aux pièces ferromagnétiques.

Détection uniquement des défauts de surface débouchant ou sous jacent (jusqu’à

6mm de profondeur).

Nécessite l’emploi de produits chimiques.

DEMANDEZ UN DEVIS

MAGNÉTOSCOPIE

Principe général : La magnétoscopie consiste à aimanter la pièce à contrôler à l’aide d’un

champ magnétique suffisamment élevé. En présence d’une discontinuité, les lignes de force du

champ magnétique subissent une distorsion qui génère un “champ de fuite”, appelé

également ’’fuite de flux magnétique”.

La magnétoscopie est utilisée pour détecter des discontinuités de surface, débouchant en

surface ou sous-cutanées (dans certaines conditions, jusqu’à quelques millimètres de

profondeur), exclusivement sur matériaux ferromagnétiques.

Si la magnétoscopie est plus ‘‘restrictive’’ que le ressuage, elle lui est préférée quand elle est

applicable car elle est entre autres beaucoup plus rapide ! (moyenne d’un Ressuage 01 heure –

Magnétoscopie quelques minutes).

ULTRASONS

Principe général : Le contrôle par ultrasons consiste à émettre et faire se propager une onde

ultrasonore dans la pièce à inspecter puis à recueillir et analyser l’onde à l’issue de son

interaction avec le matériau. Sur la base de ce principe très général, il existe de nombreuses

techniques spécifiques, suivant que le contrôle est effectué en transmission ou bien en réflexion,

suivant que les dispositifs en émission et en réception sont confondus ou non, suivant le type et

l’inclinaison des ondes ultrasonores utilisées, etc.

Contrôle par ultrasons

Sauter à la navigationSauter à la recherche

Cet article est une ébauche concernant les techniques, les sciences appliquées ou

la technologie.

Vous pouvez partager vos connaissances en l’améliorant (comment ?) selon les recommandations

des projets correspondants.

Le contrôle par ultrasons est une méthode de contrôle non destructif permettant la détection de

défaut à l'intérieur d'un matériau.1

Le contrôle par ultrasons est basé sur la transmission et la réflexion d'onde de type ultrasons à

l'intérieur d'un matériau. Les ondes utilisées peuvent être libres (de compression ou de

cisaillement) ou guidées (de surface ou de plaque)2.

Sommaire

1Principe

2Types des Signaux pour l’interprétation

o 2.1Type B

o 2.2Type C

o 2.3Type S (sectoriel)

3Type de mesure

4Références

5Articles connexes

Principe[modifier | modifier le code]

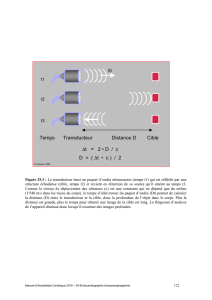

Une onde ultrasonore est émise par un transducteur placé sur la surface du matériau à contrôler

et se propage dans le matériau. Il existe des méthodes par contact (le palpeur est en contact

avec la pièce) ou par immersion (la pièce et le palpeur sont immergés dans de l'eau). Dans le cas

de la méthode par contact, il est nécessaire d'ajouter un couplant (eau ou gel) entre le palpeur et

la pièce pour assurer la transmission des ondes. Lorsque ces ultrasons rencontrent une interface

délimitant deux milieux ayant des impédances acoustiques différentes, il y a réflexion. Les

ultrasons réfléchis sont captés par un palpeur (qui peut être le même que l'émetteur). Il y a

création d'un « écho ».

Dans le cas d'une pièce comportant deux surfaces, la détection de défaut se fait en comparant le

temps mis pour faire un aller retour dans l'épaisseur de la pièce et le temps mis pour la réflexion

sur un défaut.

D'un point de vue pratique, on utilise un écran d'oscilloscope. Les échos sont représentés par

des pics sur l'écran.

Principe du contrôle par ultrasons : exemple du contrôle d'une tôle.

- L'écran de l'oscilloscope montre un pic d'entrée à gauche et un pic de sortie à droite. La distance entre les

deux pics correspond à 2 fois l'épaisseur de la tôle (aller+retour).

- Le palpeur émet au-dessus d'un défaut, il y apparition d'un pic correspondant au défaut. La position

relative du pic créé par le défaut permet de connaître sa profondeur. La distance entre le pic d'entrée et

celui du défaut correspond à 2 fois la profondeur de ce dernier.

Types des Signaux pour l’interprétation[modifier | modifier le code]

Le contrôle par ultrasons peut faire appel à 4 types des signaux :

Type A (selon 1 dimension) (illustré ci-dessus)

Type B (selon 2 dimensions)

Type C (selon 3 dimensions)

Type S sectoriel (type B suivant un secteur angulaire)

Type B[modifier | modifier le code]

Le principe des signaux de type B est de balayer le transducteur suivant une direction sur la

pièce. On adjoint la position du transducteur et le signal de type A reçu à cette position et on

obtient une image représentant la structure interne de la pièce suivant un plan de coupe.

Type C[modifier | modifier le code]

Pour les signaux de type C, on utilise le même principe que pour les signaux de type B mais on

réalise plusieurs plans de coupes. On ainsi une représentation en voxel de la structure de la

pièce.

Type S (sectoriel)[modifier | modifier le code]

Signaux de type S. On peut voir ici le signal de type A à gauche suivant la direction de la droite bleu à 18°.

Le signal de type sectoriel et le signal utilisé pour réaliser l'échographie de fœtus. Comme pour le

type B on effectue un balayage, mais cette fois-ci suivant un angle et non pas une direction.

Ce type de signal est obtenue généralement avec un transducteur multiéléments.

Type de mesure[modifier | modifier le code]

Les manières de réaliser les mesures peuvent être classées en deux catégories :

mesure par réflexion ;

mesure par transmission.

De manière générale, la mesure par réflexion utilise le même transducteur pour l'émission et la

réception du signal (méthode présenté dans la section "principe"), alors que la mesure par

transmission possède un émetteur et un récepteur de signal qui sont distincts. La difficulté de

cette dernière méthode vient dans le fait que le récepteur doit se trouver exactement là où le

signal "sort" de la pièce.

1

/

5

100%