LICENCE PROFESSIONNELLE Option :

LICENCE PROFESSIONNELLE

Option : Génie Civil

Monsieur OUHAMI Youssef

Licence professionnelle -

Option

: Génie Civil – Mr. : Y. OUHAMI – mail: fst.ouham[email protected]

I – Bibliographie

-Le fer est le quatrième élément sur Terre avec une participation de

5% dans la composition chimique de notre planète,

-après l'oxygène en 1ère position avec 50%

-le silicium 26% en 2ème position

-et l'aluminium 8% en 3ème position

L’azote est l’élément le plus abondant de l’atmosphère terrestre : il

constitue environ 80 % de l’air que l’on respire.

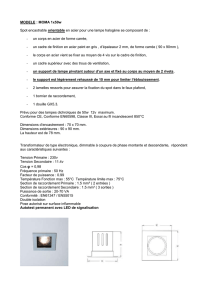

Fiche Technique :

1

PRÉSENTATION

fer (du latin ferrum), élément métallique blanc argenté, de

symbole Fe et de numéro atomique 26. Le fer appartient au

groupe VIII (colonne 8) dans la première série des éléments de

transition, C’est l'isotope le plus abondant, avec une masse

atomique de 55,845 et est situé dans la quatrième période du

tableau périodique.

2

PROPRIÉTÉS

Le fer pur a une dureté comprise entre 4 et 5 ; il est mou, malléable

et ductile. Il est facilement magnétisable aux températures

ordinaires, mais difficilement lorsqu'il est chauffé ; vers 790 °C, ses

propriétés magnétiques disparaissent.

Le fer pur fond vers 1 540 °C, bout vers 2 750 °C, a une densité de

7,875 et une masse atomique de 55,845.

Le fer pur est très réactif chimiquement : il s’associe aux

halogènes (fluor, chlore, brome, iode), au soufre, au phosphore, au

carbone et au silicium. Lorsqu’il est exposé à l’air humide, des

oxydes brun-rouge se forment ; il s’agit de la rouille.

Licence professionnelle -

Option

: Génie Civil – Mr. : Y. OUHAMI – mail: fst.ouham[email protected]

Le métal fer existe sous trois formes différentes : le fer ordinaire ou fer α

(alpha), le fer γ (gamma) et le fer δ (delta). Ces formes ont des

différences de propriétés physiques. La transition du fer α (alpha) au fer

γ (gamma) se produit vers 910 °C ; la transition du fer γ (gamma) au

fer δ (delta) a lieu vers 1 400 °C.

En présence d’acide nitrique (HNO3) concentré, le fer forme une couche

qui l’empêche de réagir avec des acides ou toute autre substance. Cette

couche protectrice peut être facilement enlevée en frottant le métal et qui

retrouve alors sa réactivité.

Licence professionnelle -

Option

: Génie Civil – Mr. : Y. OUHAMI – mail: fst.ouham[email protected]

Fiche Technique de l’élément fer

Symbole, Fe

Numéro 26 avec les isotopes : 54 – 56 – 57 - 58

Série chimique Métaux de transition

Groupe . 8

Période . 4

Bloc . d

Masse volumique 7,875 g·cm-3 (20 °C) - 7875 kg.m3

Densité (/eau) 7,875

Dureté .4 à 5

Couleur Blanc argenté ; reflets gris

Résistivité électrique 9,7 . 108Ω/m

Propriétés atomiques

Masse atomique ou masse molaire 55,845 u ± 0,002 u = 9,3.10-23 g

Rayon atomique de 140 à156 pm (picomètre)

Rayon de covalence 1,32 ± 0,03 à (low spin)

1,52 ± 0,06 à (high spin)

Configuration électronique [Ar] 3d6 4s2

Électrons par niveau d'énergie 2, 8, 14, 2

État(s) d'oxydation +2, +3, +4, +6

Oxyde Amphotère

Structure cristalline Cubique centré

Propriétés physiques

État ordinaire Solide ferromagnétique

Point de fusion 1 540 °C

Point d'ébullition 2 750 °C - 2 860 °C

Énergie de fusion 13,8 kJ/mol

Énergie de vaporisation 349,6 kJ/mol

Volume molaire 7,09×10−6 m3/mol

Pression de vapeur 7,05 Pa

Vitesse du son 4 910 m/s à 20 °C

Divers

Chaleur massique 440 J/(kg·K)

Conductivité électrique 9,93×106 S/m

Conductivité thermique 80,2 W/(m·K)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

1

/

73

100%