pfe final

Année universitaire : 2015/2016

République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

Université M’hamed Bougara Boumerdes

Faculté des Siences de l’Ingenieur

Département : Maintenance Industrielle

MEMOIRE DE FIN D’ETUDES

EN VUE DE L’OBTENTION DU DIPLOME DE MASTER EN

Specialité : Génie Mécanique

Option : Mécatronique

THEME

Réalisé par : Hamani Hamza

Promoteur : Dr. M.A Mellal

Encadreur : Mr. Said Kial

Etude d’implémentation d’un Automate

S7-300 avec une interface Homme/machine

sur une aléseuse GSP ébauche - SNVI

http://www.opoosoft.com

Remerciements

Je remercie tout d’abord ALLAH le tout-puissant de nous

avoir donné le courage, la volonté et la patience de mener à

terme ce présent travail.

Je tiens à remercier mes parents et ma famille qui m’ont

apporté tout le soutien nécessaire ainsi que leur aide durant

toute la période de la réalisation de ce mémoire, en particulier

ma chère sœur sadjia.

Je remercie Mr. M.A.Mellal, docteur à l’Université de

M’Hamed Bougera de Boumerdès, de m’avoir accueilli, ainsi

que pour aide et son assistance.

Je remercie Mr. Said Kial, mon encadreur, pour son aide et

disponibilité tout au long de ce projet.

Je remercie également le président et les membres du jury qui

ont eu l’amabilité d’examiner ce document et d’évaluer son

contenu.

Je tiens à remercie toute personne ayant contribué de près ou

de loin à l’aboutissement de mes efforts.

Merci à mes professeurs et formateurs du primaire à

l’université.

http://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.com

I

Sommaire

Remerciement

Liste des figures

Liste des tableaux

Introduction Générale …………………………………………………………………………1

Chapitre I : Etude technologique de la machine

I.1 Introduction………………………………………………………………………………..2

I.2 Description générale de la machine………………………………………………………..2

I.3 Principaux éléments de l’aléseuse GSP Ebauche………………………………………….3

I.3.1 Partie Unité de travail………………………………………………………………….3

I.3.2 Partie automatisée……………………………………………………………………...4

I.4 Partie commande…………………………………………………………………………..4

I.5 Poste de contrôle…………………………………………………………………………..6

I.6 Partie opérative…………………………………………………………………………….8

I.6.1 Installation hydraulique………………………………………………………………..8

I.6.2 Installation pneumatique……………………………………………………………...11

I.7 Principe de fonctionnement de la machine………………………………………………13

I.7.1 Fonctionnement actuel de la machine………………………………………………...13

I.7.1.1 Blocage Table…......................................................................................................13

I.7.1.2 Bridage de la pièce………………………………………………………………..14

I.7.1.3 Usinage Pièce……………………………………………………………………..15

I.7.1.4 Débridage Pièce…………………………………………………………………..16

I.7.1.5 Déblocage table…………………………………………………………………..16

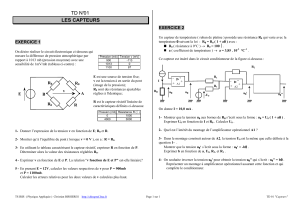

I.7.2 Capteurs………………………………………………………………………………16

I.7.2.1 Capteur de pression……………………………………………………………….16

I.7.2.2 Capteur niveau d’huile……………………………………………………………16

http://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.com

II

I.7.2.3 Capteurs de position d’unité et de la table………………………………………..17

I.7.3 Actionneurs………………………………………………………………………….....17

I.7.3.1 Actionneur hydraulique…………………………………………………….…..….17

I.7.3.2 Actionneurs électriques…………………………………………………….….…...19

I.7.4 Pré actionneurs……………………………………………………………………..…..21

I.7.4.1 Pré actionneurs hydraulique……………………………………………………......21

I.7.4.2 Pré actionneur électriques……………………………………………………..…...22

I.7.5 appareils de sécurité…………………………………………………….………….….24

I.7.5.1 Clapets………………………………………………………………………..…....24

I.7.5.2 Régulateurs………………………………………………………………………...25

I.8 Critiques fonctionnement actuel……………………………………………………..……26

I.9 Proposition……………………………………………………………………………..….26

I.10 Conclusion…………………………………………………………………………….....27

Chapitre II : Automates programmables et Matériels nécessaire

II.1 Introduction……………………………………………………………………………....28

II.2 Historique………………………………………………………………………………...28

II.3 Définition…………………………………………………………………………………28

II.4 Rôle des API……………………………………………………………………………...28

II.5 Nature des informations traitées par l’automate…………………………………………..29

II.6 Architecture des automates…………………………………………………………….....29

II.6.1 Aspect extérieur……………………………………………………………………...29

II.6.2 Structure interne………………………………………………………………….…..30

II.6.2.1 Module d’alimentation……………………………………………………….......31

II.6.2.2 Unité centrale…………………………………………………………………….31

II.6.2.3 Module d'entrées/sorties…………………………………...……………………32

II.6.2.4 Module de fonction……………………………………………………………...33

http://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.com

III

II.6.2.5 Module de communication………………………………………………………33

II.6.2.6 Eléments auxiliaires………………………………………………...……….……34

II.7 Automates programmables………………………………………………………..………34

II.7.1 Automate programmable TSX21………………………………………………..…...34

II.7.2 Présentation de la gamme SIMATIC de SIEMENS…………………………….…..35

II.7.3 Programmation de l’API…………………………………………………………..…37

II.8 Choix de l’API…………………………………………………………………………...37

II.9 Fonctionnement de base d’un API………………………………………………………37

II.10 Environnement……………………………………………………………………….….38

II.11 Interface Homme-Machine……………………………………………………………...39

II.11.1 Choix de l’HMI………………………………………………………………….…39

II.12 Matériels nécessaire pour l’étude……………………………………………………..…40

II.12.1 Automate S7-300……………………………………………………………...…....40

II.12.1.1 Modules S7-300……………………………………………………………….40

II 12.1.2 Présentation de la CPU………………………………………………….…….40

II.12.1.3 Avantage de l’automate S7-300…………………………………………….…42

II.12.2 Panel utilisée………………………….…………………………………………..…42

II.12.3 Capteur à proximité inductif…………………………………………….……….…44

II.12.4 Moteur asynchrone………………………………………………………………….44

II.13 Etude économique…………………………………………………………………….....45

II.13.1 Devis quantitatif et estimatif………………………………………………….….....45

II.14 Conclusion………………………………………………………………………….……46

Chapitre III : GRAFCET et Programmation STEP7

III.1 Introduction……………………………………………………………………………...47

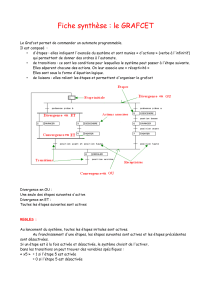

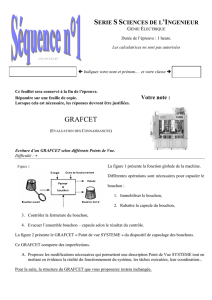

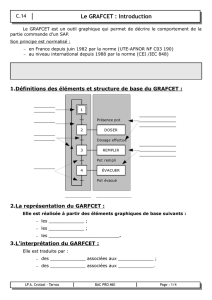

III.2 GRAFCET……………………………………………………………………………....47

III.2.1 Eléments caractéristique du GRAFCET……………………………………………47

III.2.2 Structure de base…………………………………………………………………....49

http://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.comhttp://www.opoosoft.com

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

1

/

130

100%