Station de régulation de pression

Station

de régulation

de pression

I – Principes généraux de fonctionnement : p 3 à 14

1-1 : Fonction d’usage du système : p 3 - 4

- Croquis d’ensemble de la machine : p 3

- Fonction électrotechnique du système : p 4

1-2 : Cahier des charges : p 5 à 10

- Analyse fonctionnelle – SADT : p 5 - 6

- Grafcet de coordination des taches : p 7 - 8

- Organigramme de fonctionnement : p 9

2

- Schéma de puissance du système : p 10

1-3 : Notice de conduite du système : p 11 à 14

- Procédure de mise en service : p 11

- Description d’un cycle de fonctionnement : p 12 - 13

- Modes d’arrêt du système : p 14

- Règles de sécurité : p 14

II – Analyse technologique du système.

Eléments constitutifs de la station de régulation de pression p 15 à 26

2-1 Sous-système A1 : p 15 - 16

- Les voyants / Afficheurs p 15

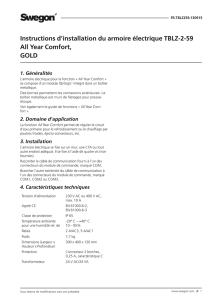

- Partie commande du système p 16

2-2 Sous-système A2 : p 17

- Le régulateur de pression : p 17

2-3 Sous-système A3 : p 18 à 20

- Le moteur asynchrone triphasé : p 18 - 19

- La soupape de sécurité p 20

2-4 Sous-système A4 : p 21 à 24

- Les pompes : p 21

- Les canalisations : p 22

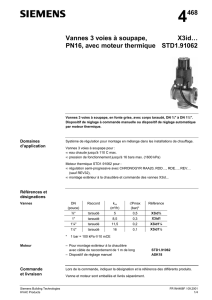

- Les vannes : p 23 - 24

2-5 Sous-système A5 : p 25 - 26

- Le pressostat : p 25 - 26

III – Gammes des produits disponibles : p 27 à 31

3 – 1 : Régulateurs de pression : p 27

3 – 2 : Moteurs asynchrones triphasés : p 28

3 – 3 : Soupapes de sécurité : p 29

3 – 4 : Vannes à billes / boisseau : p 30

3 – 5 : Pressostats : p 31

I – Principes généraux de fonctionnement :

La station proposée est chargée en fonction de la demande (variable en débit), d’assurer de

façon instantanée, une distribution d’eau, si possible à pression constante.

3

1 - 1 : Fonction d’usage du système :

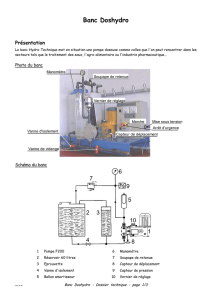

- Croquis d’ensemble de la machine et situation des différents sous-systèmes :

Soupape de sécurité

Pressostat

Régulateur

Tuyauterie et vannes

Moteur

asynchrone

Partie commande Vanne

Boîtier électrique

Réservoir

La cuve est sous pression ‘Po’ par exemple.

‘Po’ est la grandeur à régler.

La grandeur réglante est le débit d’alimentation.

Les perturbations proviennent de l’utitlisation.

- Fonction électrotechnique du

système :

Marche forcée :

Principe : seule la pompe à vitesse fixe fonctionne. On ne

contrôle pas la pression. Elle se stabilise d’elle même suivant

le débit.

4

Observation : la pression diminue quand le débit augmente. Il n’y a pas de régulation.

Marche automatique :

Principe : en faisant varier la vitesse de la pompe, la station

maintient la pression amont constante quel que soit le débit.

Observation : la pression reste constante lorsque l’on fait varier le

débit. Il y a régulation.

Rôle du

variateur :

Le

variateur permet de contrôler la vitesse de la pompe pour maintenir la pression

constante.

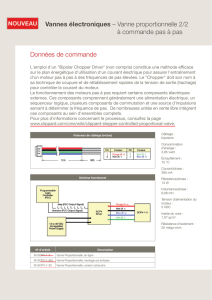

La loi de commande du variateur est du type U/f = constante

1- 2 : Cahier des charges :

- Analyse fonctionnelle – SADT :

Niveau A - 0 :

5

Niveau A 0 :

Légende SADT A0 :

A : Mode de marche automatique / Valeur de

la pression désirée.

B : Réglage du PI et des seuils maximums /

minimums de la pompe.

C : Commande manuelle sectionneur /

Réarmement disjoncteurs.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

1

/

32

100%