910.100.310 REV00 MANUALE QUEEN 210:modello manuale.qxd

Manuel d’emploi

Istruzioni Originali

Original instructions

Übersetzung der Originalbetriebsanleitung

Notice originale

Manual original

20050 RONCO BRIANTINO (MB) Italy

Via Brigatti, 59

Tel. +39 039 6079326 - Fax. +39 039 6079334

www.fimer.com - info@fimer.com

1

2

3

4

14

7

5

15

6

16

17

18

19

10

812 13

911

ITALIANO ENGLISH DEUTSCH FRANÇAIS ESPAÑOL

1. NOME, INDIRIZZO E LOGO COSTRUTTORE

2. MODELLO

3. NUMERO DI SERIE

4. SCHEMA BLOCCHI

5. USCITA DI SALDATURA

6. UTILIZZABILE IN AMBIENTE

A MAGGIOR RISCHIO DI SCOSSA ELETTRICA

7. ALIMENTAZIONE

8. GRADO DI PROTEZIONE

9. TIPO DI CORRENTE DI SALDATURA

10. TENSIONE NOMINALE A VUOTO

11. TENSIONE NOMINALE DI ALIMENTAZIONE

12. MASSIMA CORRENTE NOMINALE DI ALIMENTAZIONE

13. MASSIMA CORRENTE EFFETTIVA DI ALIMENTAZIONE

14. NORME DI PRODOTTO

15. RANGE CORRENTE TENSIONE DI SALDATURA

16. CICLO DI INTERMITTENZA

17. CORRENTE NOMINALE DI SALDATURA

18. TENSIONE CONVENZIONALE DI CARICO

19. ANNO DI FABBRICAZIONE

1. MANUFACTURER’S NAME,

ADRESS AND COMPANY LOGO

2. MODEL

3. SERIAL NUMBER

4. BLOCK DIAGRAM

5. WELDING OUTPUT

6. SUITABLE FOR USE IN HIGH-VOLTAGE AREAS

7. POWER SUPPLY

8. DEGREE OF PROTECTION

9. TYPE OF WELDING OUTPUT CURRENT

10. INPUT VOLTAGE

11. RATED INPUT VOLTAGE

12. MAXIMUM RATED INPUT CURRENT

13. MAXIMUM EFFECTIVE INPUT CURRENT

14. APPLICABLE STANDARDS

15. RANGE OF WELDING VOLTAGE-CURRENT

16. DUTY CYCLE

17. RATED WELDING CURRENT

18. CONVENTIONAL LOAD VOLTAGE

19. YEAR OF CONSTRUCTION

1. NOM, ADRESSE ET LOGO CONSTRUCTEUR

2. MODELE

3. NUMERO DE SERIE

4. SCHEMA FONCTIONNEL

5. SORTIE DE SOUDURE

6. UTILISABLE EN MILIEU À RISQUE D’ELECTRIFICATION

ÉLEVÉE

7. ALIMENTATION

8. DEGRE DE PROTECTION

9. TYPE DE COURANT DE SOUDAGE

10. TENSION NOMINALE A VIDE

11. TENSION NOMINALE D’ALIMENTATION

12. COURANT NOMINAL D’ALIMENTATION MAXIMUM

13. COURANT EFFECTIF D’ALIMENTATION MAXIMUM

14. NORMES DE PRODUIT

15. PLAGE DE COURANT/TENSION DE SOUDAGE

16. CYCLE INTERMITTENT

17. COURANT NOMINAL DE SOUDAGE

18. TENSION CONVENTIONNELLE DE CHARGE

19. ANNÉE DE PRODUCTION

1. NOMBRE, DIRECCIÓN Y LOGOTIPO DEL FABRICANTE

2. MODELO

3. NÚMERO DE SERIE

4. ESQUEMA BLOQUES

5. SALIDA DE SOLDADURA

6. SE PUEDE UTILIZAR EN AMBIENTES CON MAYOR

RIESGO DE DESCARGAS ELÉCTRICAS

7. ALIMENTACIÓN

8. GRADO DE PROTECCIÓN

9. TIPO DE CORRIENTE DE SOLDADURA

10. TENSIÓN NOMINAL EN VACÍO

11. TENSIÓN NOMINAL DE ALIMENTACIÓN

12. MÁXIMA CORRIENTE NOMINAL DE ALIMENTACIÓN

13. MÁXIMA CORRIENTE EFECTIVA DE ALIMENTACIÓN

14. NORMAS DE PRODUCTO

15. ÁMBITO DE LA CORRIENTE DE TENSIÓN DE SOLDADURA

16. CICLO DE INTERMITENCIA

17. CORRIENTE NOMINAL DE SOLDADURA

18. TENSIÓN CONVENCIONAL DE CARGA

19. AÑO DE FABRICACIÓN

1. NAME, ADRESSE UND LOGO DES HERSTELLERS

2. MODELL

3. SERIENNUMMER

4. BLOCKSCHALTBILD

5. SCHWEISSAUSGANG

6. IN UMGEBUNG MIT HÖHERER

STROMSCHLAGGEFAHR VERWENDBAR

7. SPEISUNG

8. SCHUTZART

9. SCHWEISSSTROMTYP

10. LEERLAUFNENNSPANNUNG

11. NENNSPEISESPANNUNG

12. HÖCHSTER NENNSPEISESTROM

13. HÖCHSTER EFFEKTIVER SPEISESTROM

14. PRODUKTNORMEN

15. SCHWEISSSPANNUNGSSTROMBEREICH

16. AUSSETZBETRIEB

17. SCHWEISSNENNSTROM

18. KONVENTIONELLE LASTSPANNUNG

19. BAUJAHR

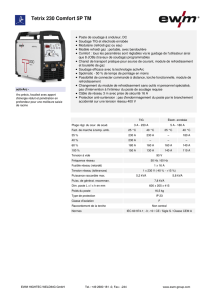

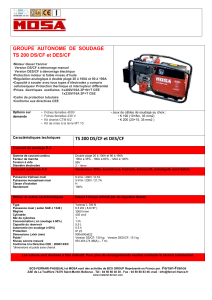

TARGA DATI, NOMINAL DATA, LEISTUNGSCHILDER PLAQUE DON

TARGA DATI, NOMINAL DATA, LEISTUNGSCHILDER PLAQUE DONÉ

ÉES, PLACA DE CARACTER

ES, PLACA DE CARACTERÌ

ÌSTICAS

STICAS

VI

QUEEN 210

PESO:

DIMENSIONI:

CARATTERISTICA STATICA:

DISPOSITIVO DI PROTEZIONE DI RETE:

TENSIONE DI INGRESSO:

PROTEZIONE TERMICA:

TEMP. INTERVENTO:

Le prove di riscaldamento sono state effettuate alla temperatura di 40°

FUNZIONE ARC FORCE E ANTI-STICKING:

DIAMETRI DEGLI ELETTRODI UTILIZZABILI:

WEIGHT:

DIMENSIONS:

STATIC CHARACTERISTIC:

POWER SUPPLY PROTECTION:

INPUT LOAD:

THERMAL PROTECTION:

INTERVENTION TEMPERATURE:

Overheating tests run at 40° C

ARC FORCE AND ANTI-STICKING FUNCTIONS:

MAX ELECTRODE DIAMETERS:

GEWICHT:

ABMESSUNGEN:

STATISCHE EIGENSCHAFTEN:

NETZSCHUTZVORRICHTUNG:

EINGANGSSPANNUNG :

WÄRMESCHUTZ:

EINSATZTEMPERATUR:

Die Erhitzungsprüfungen wurden bei einer Temperatur in Höhe von 40° durchgeführt

ARC FORCE UND ANTISTICKING FUNKTION:

VERWENDBARE ELEKTRODENDURCHMESSER:

POIDS:

DIMENSIONS:

CARACTÉRISTIQUE STATIQUE :

DISPOSITIF DE PROTECTION DE RÉSEAU :

TENSION D’ENTREE :

PROTECTION THERMIQUE :

TEMP. INTERVENTION :

Les essais de chauffe ont été effectués à la température de 40°

FONCTION ARC FORCE ET ANTICOLLANT :

DIAMETRES DES ELECTRODES UTILISABLES :

PESO:

DIMENSIONES:

CARACTERÍSTICA ESTÁTICA :

DISPOSITIVO DE PROTECCIÓN DE RED :

TENSIÓN DE ENTRADA:

PROTECCIÓN TÉRMICA :

TEMP. INTERVENCIÓN :

Las pruebas de calentamiento se han realizado con una temperatura de 40 ºC.

FUNCIÓN FUERZA ARC Y ANTISTICKING :

DIÁMETROS DE LOS ELECTRODOS UTILIZABLES :

ITALIANO ENGLISH DEUTSCH FRANÇAIS ESPAÑOL

ALTRI DATI TECNICI

ALTRI DATI TECNICI

ADDITIONAL TECHNICAL INFORMATION

ADDITIONAL TECHNICAL INFORMATION

WEITERE TECHNISCHE DATEN

WEITERE TECHNISCHE DATEN

AUTRES DONNEES TECHNIQUES

AUTRES DONNEES TECHNIQUES

OTROS DATOS TÉCNICOS

OTROS DATOS TÉCNICOS

17

220x560x420

cadente

230V +/- 10%

termostato tipo “thermic SO1”

presente

Ø 0,6; Ø 0,8; Ø 1,0 mm

Fusibili 25A Ritardati

Int. Bipolari: 25A Curva K o C

17

220x560x420

drooping

230V +/- 10%

Thermostat : “Thermic SO1”

Present

Ø 0,6; Ø 0,8; Ø 1,0 mm

25A Delay-Fuses

Two-Pole 25A K- or C-Standard Switch

17

220x560x420

fallend

230V +/- 10%

Thermostat Typ „thermic SO1”

vorhanden

Ø 0,6; Ø 0,8; Ø 1,0 mm

verzögerte 25A Sicherungen

Int. zweipolig: 25A K- oder C-Kurve

17

220x560x420

cadente

230V +/- 10%

Thermostat type “thermic SO1”

present

Ø 0,6; Ø 0,8; Ø 1,0 mm

Fusées Retardées 25A

Int. Bipolaires 25A Courbe K o C

17

220x560x420

cadente

230V +/- 10%

termostato tipo “thermic SO1”

presente

Ø 0,6; Ø 0,8; Ø 1,0 mm

Fusibles 25A Retardados

Int. Bipolares: 25A Curva K o C

VII

TECHNICAL SPECIFICATION

TECHNICAL SPECIFICATION

TECHNISCHE SPEZIFIKATIONEN

TECHNISCHE SPEZIFIKATIONEN

SPÉCIFICATIONS TECHNIQUES

SPÉCIFICATIONS TECHNIQUES

ESPECIFICACIONES TÉCNICAS

ESPECIFICACIONES TÉCNICAS

SPECIFICHE TECNICHE

SPECIFICHE TECNICHE

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

1

/

24

100%