Fournit du bon air pour les locaux commerciaux et

NOTICE D‘UTILISATION

Aérothermes

MultiMAXX HN®

Fournit du bon air pour les locaux commerciaux

et industriels

Fournit du bon air pour les locaux commerciaux Fournit du bon air pour les locaux commerciaux

et industrielset industriels

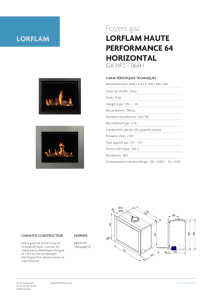

Gamme de produits de la division Traitement de l'air MultiMAXX HN

2 PR-2011-0143-FR •sous réserve de modifications • 05/2011

1Gamme de produits de la division Traitement de l'air

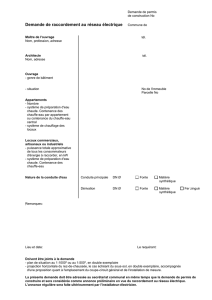

MultiMAXX HN Codification

PR-2011-0143-FR •sous réserve de modifications • 05/2011 3

Codification

MultiMAXX Régulation Accessoires

H N 2 2 . U W A R A B . B K DM C 3 0 1 KZ H X . X XXX

Taille

1 = Taille 1

2 = Taille 2

3 = Taille 3

4 = Taille 4

5 = Taille 5

Niveau de puissance *

1 = Niveau de puissance 1

2 = Niveau de puissance 2

3 = Niveau de puissance 3

4 = Niveau de puissance 4

Fonction aéraulique

U = Appareil en recyclage

M = Appareil en mélange

Fonction hydraulique

S = Chaud seul / vapeur

W = chaud seul / eau chaude, eau sur-

chauffée

V = Chauffage/refroidissement avec

évacuation des condensats

P = Chauffage/refroidissement avec

pompe à condensats

Echangeur de chaleur

A = Cu/Al max. 130 °C; 1,6 MPa,

Pas d'ailettes 2,5 mm

C = Cu/Cu max. 130 °C; 1,6 MPa,

Pas d'ailettes 3 mm

R = Fe/Fe Zn, tubes rond à ailettes,

Pas d'ailettes 4 mm **

S = Fe/Fe Zn, tubes elliptiques à ailettes,

Pas d'ailettes 3 mm **

T = Fe/Fe Zn, tubes elliptiques à ailettes,

Pas d'ailettes 6 mm **

Exécutions pour le médium (vue de l'avant)

O = par le haut pour batterie en acier

R = par la droite

L = par la gauche

Raccordement batterie

A = Filetage extérieur

O = sans raccord fileté

Bouches de soufflage

A = Bouche cônique plafonnière pour chauffage seul

B = Bouche de base murale

C = Bouche à induction sec. plafonnière, réglable manuellementl

D = Bouche à induction sec. plafonnière motorisée 230V O/OFF

L = Bouche à double déflexion plafonnière/murale pour chauffage seul

K = sans bouche de soufflage

P =

Bouche à profil induction plaf/mur pour chauffage seul en version plafonnière

T = Bouche cônique excentrée pour chauffage seul

U = Bouche à induction sec. murale réglable manuellement

V = Bouche de soufflage 4 côtés plafonnière

W = Bouche à induction sec. murale motorisée, 230V O/F pour

MATRIX

Z = Bouche de base, soufflage 2 côtés, plafonnière pour chauffage seul

O = sans bouche de soufflage ***

caissons d'aspiration

20 =caisson de mélange type 1

21 =caisson de mélange type 2

23 =registre d'air neuf

25 =Manchette souple

26 =Gaine rectangulaire 150

27 =Gaine rectangulaire 1000

28 =Coude de raccordement pour gaine 90° symétr.

29 =Coude de raccordement pour gaine 90° asymét-

r.

31 =Hotte d'aspiration murale

32 =Grille pare-pluie

33 =Grille d'isolation pour accessoire

34 =Passage de toiture pour toiture inclinée

35 =Chapeau pare-pluie

36 =Caisson pour filtre à poches

37 =Caisson pour filtre plissé

38 =Filtre à poches de réserver pour „35“

39 =Filtre à poches de réserver pour „36“

40 =Filtre à poches de réserve pour „37“

49 =Passage de toiture pour socle de toiture plate

51 =Cadre de raccordement mural

52 =bride

Ohne Auslass

Moteur / vitesses

A =

3x400V 2 vitesses - petite vitesse - ventilateur à larges pales

B =

3x400V 2 vitesses - grande vitesse - ventilateur à larges pales

C = 3x400V 3 vitesses - petite vitesse

- ventilateur à larges pales

D = 1x230V petite vitesse

- ventilateur à larges pales

E = 1x230V grande vitesse

- ventilateur à larges pales

Q =

3x400V 2 vitesses - petite vitesse

- ventilateur à pales en croissant

R =

3x400V 2 vitesses - grande vitesse

- ventilateur à pales en croissant

S =

3x400V 3 vitesses

- ventilateur à pales en croissant

T =

1x230V EC en continu

- ventilateur à pales en croissant

V =

3x500V 3 vitesses

- ventilateur à pales en croissant

Equipement électrique

K = Boîte à bornes

S = Commutateur de proximité

R = MATRIX

Version

A =

Habillage design pour batterie en tôle d'acier RAL 9002, angles RAL 7000

B =

Habillage d

esign pour batterie et cadre de la bouche de soufflage en couleur RAL

au choix

D =

Habillage pour batterie en version industrielle, tôle d'acier peinte en RAL 7000

Taille

1 = Taille 1

2 = Taille 2

3 = Taille 3

4 = Taille 4

5 = Taille 5

Matériau/Version

0 = Tôle d'acier / exécution standard

év. commande pour caisson de mélange et sortie

0 = Servomoteur sur site

1 = réglable manuellement

2 = Servomoteur 230 V ouvert / fermé

3 = Servomoteur 230 V ouvert/fermé + potentiomètre

4 = Servomoteur 230 V ouvert/fermé

+ contact de fin de

course

5 = Servomoteur 230V ouvert/fermé + retour à ressort

6 = Servomoteur 24 V ouvert/fermé

7 = Servomoteur

24 V (0 .. 10 V)

év. classe de filtre/équipement électrique

0 = sans

2 = G2 / sans pressostat différentiel

4 = G4 / sans pressostat différentiel

5 = G2 / avec pressostat différentiel

7 = G4 / avec pressostat différentiel

Supports

53 =Compact C mural

54 =Studio (mural)

55 =Modulaire (mural)

56 =Support plafonnier

Version 55 - Support "modulaire" avec accessoires

0 = sans accessoires 7 = 25+23+51

1 = 25+20+51 8 = 25+36+23+51

2 = 25+36+20+51 9 = 25+37+23+51

3 = 25+37+20+51 A = 26+36

4 = 25+21+29+51 B = 26+37

5 = 25+36+21+29+51 C = 25+28 (+49...)

6 = 25+37+21+29+51 W = sans accessoires pour appareils

avec sortie verticale

Version 56 support plafonnier

0 = Sans tige filetée

1 = sans tige filetée 1 m

2 = sans tige filetée 2 m

3 = sans tige filetée 3 m

* selon le nombre de rangs de l'échangeur de chaleur

** chauffage seul

*** possible uniquement pour échangeur de chaleur avec habillage D

Moto-ventilateur à 3 vitesses

1 = mono-vitesse, 230V/400V

2 = 2 vitesses, 400V

3 = 3 vitesses, 400V

option

K = commutateur de commande de la bou-

che à induction secondaire marche /

pause / arrêt

R = Messages de fonctionnement et de

défaut via contacts secs

S = Raccordement pour la vanne d'arrêt

230V

W = Contacts secs des messages de fonc-

tionnement et de défaut, raccorde-

ment pour la vanne d'arrêt 230V

Fonction aéraulique

0 = Appareil en recyclage

3 = Appareil en mélange

Type de régulateur

2 = MATRIX 2000

3 = MATRIX 3000

4 = MATRIX 4000

Set système de régulation n°

001-999

Boîtier de commande

IP54; y compris sonde d'ambiance

903454

G = MATRIX OP21I

I = MATRIX OP31I

K = MATRIX OP44I

L = MATRIX OP50I

M = MATRIX OP51I

N = MATRIX.IR

Z = Aucun boîtier de commande

Type de l'appareil

Appareil maître

A = avec boîtier de commande

livré séparément

C = sans boîtier de commande

Appareil esclave

D = sans boîtier de commande

I 2 0 0 1 G A

ou

Contenu MultiMAXX HN

4 PR-2011-0143-FR • sous réserve de modifications • 05/2011

Contenu

Gamme de produit ................................................................................................... 2

Codification. ............................................................................................................... 3

1Consignes de sécurité et d'utilisation.............................................................. 7

1.1 Domaine d'application de la notice d'utilisation ......................................................................... 7

1.2 Symboles utilisés ...................................................................................................................... 7

1.3 Travailler en toute sécurité ........................................................................................................ 9

1.4 Utilisation conforme.................................................................................................................... 9

1.5 Réglements de sécurité et normes . ......................................................................................... 10

1.6 Transformations et modifications. ............................................................................................ 10

1.7 Pièces de rechange . ................................................................................................................ 10

1.8 Sélection et qualification du personnel. .................................................................................... 10

2 Description technique ..................................................................................... 11

2.1 Vue d'ensemble de l'appareil et étendue de la fourniture ........................................................ 11

2.2 Spécifications des matériaux . ................................................................................................. 12

2.3 Variantes d'exécution . ..............................................................................................................13

2.4 Vue d'ensemble de l'appareil . ................................................................................................. 15

2.5 Conditions d'utilisation . ........................................................................................................... 15

2.6 Dimensions de l'appareil . .........................................................................................................16

2.7 Raccordements de l'échangeur de chaleur. ............................................................................. 18

2.8 Poids de l'appareil et contenance en eau des échangeurs de chaleur.................................... 18

2.9 Limites d'application. .................................................................................................................18

2.10 Données de puissance sonore et données électriques .......................................................... 19

2.11 Pompe à condensats ................................................................................................................20

2.12 Accessoires côté aspiration 22

3Transport et entreposage 23

3.1 Transport 23

3.2 Manutention et transport de l'appareil 23

3.3 Entreposage 24

4 Montage ......................................................................................................... 25

4.1 Résistance de la structure de support 25

4.2 Montage plafonnier . ................................................................................................................ 25

4.3 Montage mural . ....................................................................................................................... 25

4.4 Distance de sécurité . ............................................................................................................... 27

4.5 Montage de l'appareil. ...............................................................................................................28

4.6 Montage de l'habillage de l'appareil. .........................................................................................28

5 Raccordements hydrauliques ........................................................................ 31

5.1 Raccordements hydrauliques . ................................................................................................. 31

5.2 Dimensions des raccordements de l'échangeur de chaleur..................................................... 31

5.3 Raccordement de la sortie des condensats . ........................................................................... 31

5.4 Raccordement de la pompe à condensats. ...............................................................................32

6Raccordements électriques 33

6.1 Schémas de raccordement . .................................................................................................... 33

6.2 Boîte à bornes ou coffret électrique. .........................................................................................34

6.3 Raccordement avec commutateur MC 3xx. ..............................................................................35

6.4 Raccordement d'une régulation externe . ..................................................................................35

6.5 Plan du bornier moteur pour moteur à 3 vitesses à rotor extérieur 3 x 400V (3 x 500V), 50 Hz

(types de moteur C, S, V) 36

6.6 Plan du bornier moteur pour moteur à 2 vitesses à rotor extérieur 3 x 400 V, 50 Hz

(types de moteur A, B, Q, R) 37

6.7 Plan du bornier moteur pour moteur mono-phasé et 1 vitesse 1 x 230V, 50 Hz

(types de moteur D, E). .............................................................................................................38

6.8 Aperçu des platines de commande et de régulation MATRIX® ...............................................39

6.9 Emplacement du boîtier de commande / de la sonde d'ambiance. ...........................................45

6.10 Raccordement électrique avec la MATRIX®............................................................................47

6.11 Réseau MATRIX.Net et raccordement du blindage. .................................................................57

6.12 Raccordement pour commutateur MC 3xx ou régulation externe.............................................65

6.13 Recommandation pour le raccordement de la protection antigel .............................................68

6.14 Raccordement servomoteur du caisson de mélange et servomoteur du volet de fermeture ...68

6.15 Raccordement du pressostat différentiel . .................................................................................68

6.16 Raccordement servomoteur de la bouche à induction. .............................................................69

6.17 Raccordement de la pompe à condensat . ................................................................................69

MultiMAXX HN Contenu

PR-2011-0143-FR • sous réserve de modifications • 05/2011 5

7 Mise en service . .............................................................................................. 70

7.1 Conditions préalables à la mise en service 70

7.2 Purger l'installation ................................................................................................................. 71

7.3 Vérifier la sortie des condensats et la pompe à condensats .................................................... 71

7.4 Contrôle de fonctionnement du dispositif antigel (uniquement pour les appareils en air

mélangé) 72

7.5 Fonctionnement avec commutateurs MC 3xx 72

7.6 Conseils d'utilisation................................................................................................................. 73

7.7 Mises en service auxiliaires...................................................................................................... 73

7.8 Fonctionnement avec système de régulation MATRIX ............................................................ 74

7.9 Contrôle de la liaison de données .............................................................................................79

7.10 Contrôle des entrées et sorties de commande......................................................................... 80

7.11 Fonctionnalités en cas d'utilisation du système MATRIX®. .................................................... 82

8Maintenance et dépannage 89

8.1 Maintenance 89

8.2 Entretien trimestriel................................................................................................................... 91

8.3 Entretien semestriel.................................................................................................................. 93

8.4 Entretien annuel ....................................................................................................................... 93

8.5 Avant la période de refroidissement......................................................................................... 94

8.6 Dysfonctionnements................................................................................................................. 95

9Démontage et élimination des déchets 99

9.1 Démontage 99

9.2 Recyclage................................................................................................................................. 99

Déclaration de conformité CE 103

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

1

/

104

100%