1° année M2102 TP d`Automatisme

DUT GEII - 1° année

M2102

TP d'Automatisme

•

IUT de Toulon Département GEII 1/35

DUT GEII - 1° année

M2102

Table des matières

TP0 : Prise en Main de CoDeSys et des API WAGO 750-849....................................................................3

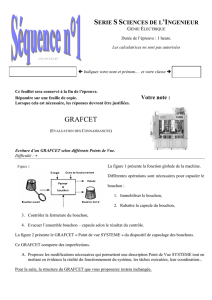

TP1 : Chaîne de Bouchonnage..............................................................................................................7

TP2 : Gestion d'un château d'eau.......................................................................................................11

TP3 : Manipulateur Pneumatique 5 Mouvements...............................................................................15

TP4 : Tracker Solaire...........................................................................................................................21

TP5 : Étude d'un système de Tri Postal ...........................................................................................27

TP6 : Portail automatisé.....................................................................................................................32

IUT de Toulon Département GEII 2/35

M2102 TP0 S2

TP0 : Prise en Main de CoDeSys et des API

WAGO 750-849

1. Présentation / Préparation

! """""

"#$%&'

""(

➢Nomenclature :

Référence Désignation :

%)*% +",-'.

/)0/1 /"

)01 "2""""*)3

4)*4 3&""51 3

IUT de Toulon Département GEII 3/35

S1 S2 S3 S4 S5

I1

I2

H1

H2

H3

H4

P1 P2

Bornier

3''/

M2102 TP0 S2

1. Complétez le tableau de la page suivante en indiquant le type d'E/S des éléments utilisé pour relier les différents

éléments de la platine

Mnémonique adresses API Type d'E/S

%) 6/71'

%1 6/71')

/) 6/71'

/1 6/71'8

4) 697'

41 697')

4: 697'1

4 697':

) 6/

) 6/)

2. D'après les documentations techniques fournies en annexe des cartes d'E/S utilisées, donnez un schéma de câblage

correspondant au tableau précédent. Faire apparaître les cartes d'E/S, les éléments de la platine de test, et

l'alimentation 0/24V de l'API.

2. Programmation

➢Pour chaque sous-partie, créez un nouveau projet, dans un nouveau répertoire' ;

";"*<=;0>"?">@>"";;"*<=

;05?)A=" @,""B".?)A="@'''

➢#<=="Btestée sur la platine0B="C'

➢#<=="Bvalidée par l'enseignant'

➢;'

-";5"(

IUT de Toulon Département GEII 4/35

M2102 TP0 S2

1. A l'aide du manuel simplifié, suivez les différentes étapes décrivant la marche à suivre pour générer et tester ce

grafcet :

–"D";"E

–"; (n'utilisez que les fonctionnalités dont vous avez besoin pour réaliser le

grafcet ci-dessus!!!)

–,"<""C.

➢"""$(

2. Programmez maintenant les transitions suivantes, en langage Ladder, sur le grafcet précédent :

FA)GFA1( %),/),/1..

FA1GFA:( H%1:

FA:GFA)( /1I%)

➢"""J+$%(

3. Programmez maintenant les transitions 1 et 3 respectivement en ST et FBD.

➢"(

4. Utilisez maintenant une action mémorisée de façon à maintenir H1 allumé durant les étapes 2 et 3.

5. Retardez l'action H3 de 1,5s par rapport à l'entrée dans l'étape 3.

➢#(

6. Placez un bloc compteur/décompteur « CTUD » dans le programme principal.

-)(""#J#0=>?@>"

="*"'CF,-$.<;'/;;;";

*"05#K$L'

-1(#<=;=C";"""0B'/;?MMM@""'

C""N="0;;=O'

7. Ouvrez l'aide de CoDeSys et définissez pour chaque entrée et chaque sortie du bloc CTUD :

- son format,

- son rôle.

8. Complétez le logigramme afin d'obtenir le fonctionnement suivant :

–#%:

–$%

–P*>"/)

–4 "*

➢F""=(

-(""= 8""C""*:18=

"""3)3'

9. Créez un programme en langage ST permettant d'obtenir le fonctionnement suivant :

- H1 est allumé lorsque la tension mesurée sur EA1 dépasse 2V ;

- H2 est allumé lorsque la tension mesurée sur EA1 dépasse 4V ;

- H3 est allumé lorsque la tension mesurée sur EA1 dépasse 6V ;

- H4 est allumé lorsque la tension mesurée sur EA1 dépasse 8V .

➢ (

-(;""C+"QC<2=CK'CC"""""""'

IUT de Toulon Département GEII 5/35

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

1

/

35

100%