Document

SCIENCES DE L'INGÉNIEUR TP N° 11 page 1 / 5

GÉNIE ÉLECTRIQUE TERMINALE CORRIGÉ

MAQUETTE FESTO : MESURE DE LA HAUTEUR DES PIÈCES,

OPTIMISATION DE LA DURÉE DU CYCLE

MESURE DE LA HAUTEUR DES PIÈCES

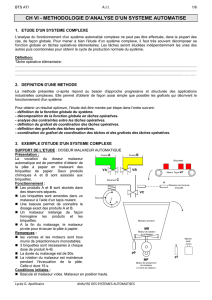

La maquette FESTO utilise un micromètre analogique pour mesurer la hauteur H des pièces. Le

micromètre entraîne le curseur d'un potentiomètre qui délivre une tension proportionnelle à la hauteur de la

pièce mesurée. Cette tension est ensuite convertie en un nombre binaire proportionnel N codé sur 10 bits.

La mesure de la hauteur de la pièce est commandée par l'action MICRO. Elle est suivie d'une

temporisation pour laisser au micromètre le temps de faire la mesure.

Le résultat de la mesure est mémorisé sous forme décimale dans la variable : resultatmicro (m201)

Calculer la valeur maximale que pourra prendre le nombre N :

La sortie est codée sur 10 bits : Nmax = 2n-1 = 1023

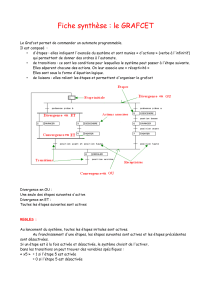

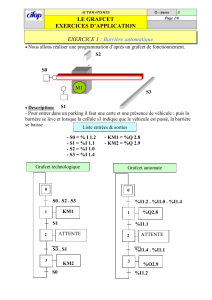

GRAFCET DE MESURE DE LA HAUTEUR DES PIÈCES

ANALYSE EXPÉRIMENTALE

MESURE DE LA HAUTEUR DES PIECES

INTÉGRATION DE LA MESURE DE LA HAUTEUR DANS LE GRAFCET COMPLET

Valeurs de N : 553 pour 24 mm et 595 pour 26 mm.

?? Compléter le GRAFCET suivant pour intégrer le test de la hauteur de la pièce pour obtenir le

fonctionnement décrit ci-dessus. (Remarque : la pièce est positionnée sous le micromètre à l'étape 10.)

N

20 Hauteur (mm)

500

600

25

Hauteur (mm) N (resultatmicro)

22,5

25

27,5

550

650

520

574

627

22,5 27,5

553

595

SCIENCES DE L'INGÉNIEUR TP N°11 page 2 / 5

OPTIMISATION DES TEMPS DE CYCLE PAR COOORDINATION DES TÂCHES

?? Mesurer la durée totale du cycle de production pour une pièce en aluminium (entre l'appui sur le

bouton marche et la fin du cycle) : 52 secondes

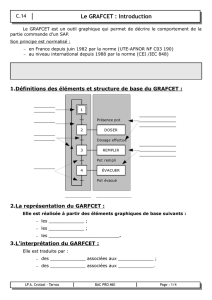

PRÉSENTATION DES TÂCHES ET DU GRAFCET DE COORDINATION DES TÂCHES

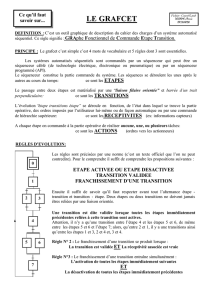

L'ensemble du processus de production est décomposé en 8 tâches. Chaque tâche opérative

autonome est réalisée par un GRAFCET indépendant (TACHE1 à TACHE8) :

- TÂCHE1 : Alimentation en pièce et rotation du vérin vers le poste d'alimentation.

- TÂCHE2 : Transfert de la pièce vers le poste d'identification.

- TÂCHE3 : Identification de la pièce, élévation et éjection sur le tapis.

- TÂCHE4 : Convoyage de la pièce sur le plateau.

- TÂCHE5 : Rotation du plateau d'un quart de tour.

- TÂCHE6 : Bridage de la pièce et perçage.

- TÂCHE7 : Contrôle du perçage.

- TÂCHE8 : Stockage de la pièce dans le bon magasin.

MÉTHODE DE CONSTRUCTION DU GRAFCET DE COORDINATION DES TÂCHES

Pour coordonner les différentes tâches entre elles (c'est-à-dire construire le GCT), il faut

préalablement définir pour chaque tâche :

- quelles tâches doivent être terminées pour que la tâche étudiée commence. Ce sont les

conditions de début de tâche,

- quelles tâches peuvent commencer lorsque la tache étudiée est finie. Ce sont les

autorisations délivrées en fin de tâche.

Ces informations sont regroupées dans le tableau d'analyse des antériorités.

ANALYSE DES ANTÉRIORITÉS

FT1 FT2 FT3 FT4 FT5 FT6 FT7 FT8

TÂCHE1 X

TÂCHE2 XX

TÂCHE3 X X

TÂCHE4 X

TÂCHE5 X X

TÂCHE6 X

TÂCHE7 X

TÂCHE8 X X

SCIENCES DE L'INGÉNIEUR TP N°11 page 3 / 5

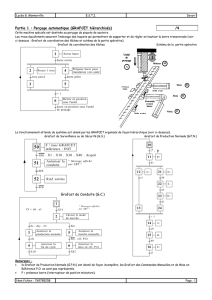

CONSTRUCTION DU GCT

?? A partir du tableau d'analyse des antériorités, compléter les modules du GRAFCET de

coordination pour l'exécution des TÂCHES 2, 3 et 4 :

?? Assembler (page 8) les modules pour constituer le début du GCT. Choisir les étapes initiales.

?? Installer sur le GCT les synchronisations avec les GRAFCET des TÂCHE2, TÂCHE3 et

TÂCHE4 : remplacer FT2, FT3 et FT4 par les numéros des étapes de fin des tâches 2,3 et 4.

Le projet qui contient le GRAFCET de coordination des tâches et les GRAFCET de tâches s'appelle

GRAPHES COORDONNES.agn. Il est présent dans le lecteur O:\TSSI\Génie électrique\TP Terminale

S\sujets des TP\TP11\

Enregistrer le projet sur votre lecteur personnel. Compléter le GRAFCET de coordination des tâches

conformément au document réponse établi à la page 8.

Effectuer les opérations pour implantater le GRAFCET dans l'automate. Tester le fonctionnement.

ANALYSE DES PERFORMANCES DU SYSTÈME

?? Mesurer la durée du cycle de traitement de 10 pièces percées (3 pièces noires, 3 pièces

aluminium et 4 pièces oranges) :

En déduire le temps moyen de traitement d'une pièce :

Quel est le gain de temps obtenu par rapport au traitement pièce par pièce :

?? Quelle est la tâche la plus longue du cycle de production ? Quelles solutions simples peut-on

envisager pour réduire sa durée ?

C'est la tâche 8. Elle prend la moitié du temps du cycle. Pour réduire sa durée, on peut

- Rapprocher les magasins de stockage du plateau.

- Augmenter la vitesse de déplacement du bras manipulateur (diminuer le

rapport du réducteur ou augmenter le pas de la vis).

SCIENCES DE L'INGÉNIEUR TP N°11 page 4 / 5

10

1-2

2-1

=1

FT1

TACHE 1 20

=1

TACHE 2

FT2

1-2 3-2

2-1 2-3

30

=1

TACHE 3

FT3

4-3 2-3

3-4 3-2

40

=1

TACHE 4

FT4

3-4

4-3 4-5

5 mn et 40 sec.

34 secondes

18 secondes

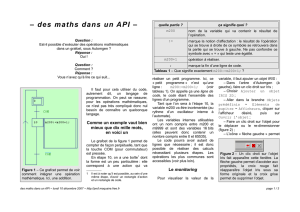

GRAFCET DE COORDINATION DES TÂCHES (GCT)

10

12

21

x2

x102

TACHE 1

20

=1

TACHE 2

65

50

=1

TACHE 5

45

x505

30

=1

TACHE 3

x309

43 23

40 TACHE 4

32

x402

x204

SCIENCES DE L'INGÉNIEUR TP N°11 page 5 / 5

1

/

5

100%