Projet capteur

Le capteur de position

Une interface d’acquisition de mesures n’est capable de mesurer que des tensions (

le principe de la mesure sera étudié plus tard ).

Comment faut-il alors procéder pour mesurer la température, la pression, la position

d’un mobile … ?

Définition d’un capteur

Il faut utiliser un capteur (ou transducteur) qui est un dispositif fournissant une

grandeur électrique (tension, courant, résistance) qui dépend de la grandeur

physique X. X peut être la position d’un mobile, la température, la pression, le

champ magnétique, l’éclairement, le pH ...

Exemples:

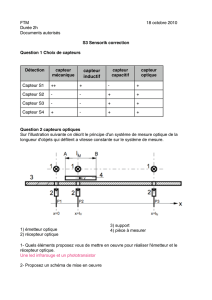

Grandeur physique

Capteur

Grandeur électrique

Position

potentiomètre

Tension

Température

Thermistance

Résistance

Éclairement

Photodiode

Courant

Étalonnage et fonction de transfert

L'étalonnage est constitué par le relevé, pour différentes valeurs de la grandeur

physique, des valeurs correspondantes de la grandeur électrique (voir le TP

thermistance).

Il sera ensuite nécessaire de d’établir une relation appelée fonction de

transfert,permettant de transformer la grandeur physique en grandeur électrique.

Cette relation est en général fournie par le constructeur mais il est également possible de

l’établir par l’expérience ( étalonnage ).

Quelques exemples de courbes d’étalonnage :

Cas 1

Cas 2

Cas 3

Cas 1

Le capteur n’est pas linéaire. Dans ce cas, on ne l’utilise que dans une portion presque

rectiligne : la résistance R est linéarisée .

Cas 2

Il s’agit d’une droite : on dit alors que le capteur est …………………….

et, mathématiquement, on peut écrire U = …………………….

Cas 3

C’est évidemment le cas idéal : U est ………………………… à X

car l’affichage d’un voltmètre est …………………… à la grandeur à mesurer,

et, mathématiquement, U s’écrit U = ………………..

Le capteur est actif si la grandeur électrique est un courant ou une tension : Il

fonctionne en générateur

Le capteur est passif si la grandeur électrique délivrée est une résistance : Les

variations de résistance ne sont mesurables que par des modifications de courant ou de

tension qu'elles entraînent dans un circuit alimenté par une source de tension extérieure (voir

le TP sur la thermistance avec acquisition de U et I par Généris).

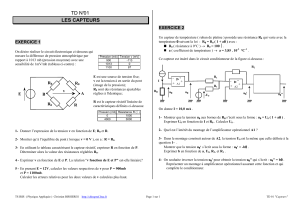

Exemple : le capteur potentiométrique ( variation de résistance )

I. Simulation du capteur

Réaliser le circuit ci-dessous dans le logiciel de simulation.

Le composant utilisé s’appelle un potentiomètre et le point C que l’on peut déplacer

s’appelle le curseur : quel rapport voyez-vous entre ce montage et celui du diviseur

de tension ?

Ce composant est le capteur de base pour la mesure des positions ou des déplacements. En

effet l'objet dont on désire mesurer la position ou le déplacement est rendu solidaire

mécaniquement du curseur du potentiomètre rotatif ou linéaire. Ainsi la variation de

résistance entre le point curseur C et le point B est traduite par une variation de tension. (voir

les exemples au fond de la classe).

II. Application : oscillations d’un pendule élastique

1. Objectif :

Enregistrer les oscillations d’une masse suspendue à un ressort (déplacement de la

masse en fonction du temps).

Il faudra donc transformer le déplacement de la masse en une tension

électrique : c’est le rôle du capteur.

2. Matériel

Observer le matériel mis à votre disposition :

éprouvette,

solution conductrice de sulfate de cuivre,

fils de cuivre partiellement dénudés

montage ci-dessous comportant un ressort, une masse marquée et un fil

de cuivre

3. Relation avec la simulation

Existe-t-il une relation entre la simulation étudiée précédemment et le montage

proposé ?

Soumettez vos idées et le schéma

correspondant au professeur

Après validation, compléter le schéma ci-

contre en l’annotant.

Indiquer les branchements électriques en

utilisant des couleurs.

Porter sur le schéma les points A, B et C

figurant sur la simulation.

Vous pourrez faire des mesures permettant

de vérifier vos hypothèses.

4. Etalonnage du capteur – fonction de transfert

Proposer une méthode d’étalonnage et la faire valider

Entrer les valeurs dans Généris et déterminer la fonction de transfert

(Utiliser le mode d’acquisition « échantillonné sur X »)

Paramétrage de Généris:

Fonction de transfert :

5. Enregistrement des oscillations

Utiliser une tension de 15V pour alimenter le montage

o Indiquer les réglages nécessaires

o paramétrage de Généris

o résultats observés :

allure de la courbe obtenue

période

pourquoi la courbe est-elle décalée par rapport au 0 volt ?

Utiliser la fonction de transfert précédente pour obtenir la représentation

du déplacement x de la masse par rapport à la position de repos appelée position

d’équilibre en fonction du temps

Oscillations centrées sur le potentiel 0 V

1. Définition du potentiel électrique

Un point A d’un circuit électrique est caractérisé par un certain état électrique défini par son

potentiel électrique noté VA.

Si la tension UAB mesurée entre deux points A et B est nulle, ces deux points sont dans le

même état électrique. Cet état est caractérisé par le même potentiel électrique : VA = VB.

Si la tension UAB mesurée entre deux points A et B est différente de zéro, ces deux points ont

des potentiels différents. La différence de potentiel (ddp) VA-VB est égale à la tension UAB

entre ces deux points.

UAB = VA-VB

Remarque : la notion de différence de potentiel est bien en accord avec le fait que la tension

est une grandeur algébrique et avec la loi d’additivité des tensions. En effet :

D’une part : UAB = VA- VB

UBA = VB-VA = -(VA-VB)

UBA = -UAB

D’autre part : UAB = VA-VB

UAB = (VA-VC) + (VC-VB)

UAB = UAC + UCB

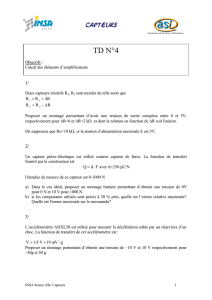

2. Exercice d’application

Soit le montage suivant :

1. Calculer UAB .

Quels sont les potentiels des points D et A si le point B est pris comme référence (VB

= 0)?

Quels sont les potentiels des points A et B si le point D est pris comme référence?

2. Exprimer UCB = Uo en fonction de UAB, R1 et R2 puis vérifier que Uo= 7,5 V si R1 = R2 =

1000

3. En déduire alors UCD. Représenter le voltmètre permettant de mesurer UCD.Si le point

D est pris comme référence des potentiels, quel est alors le potentiel du point C ?

4. Entre quelles valeurs varie Uo lorsqu’on déplace le curseur C ? En déduire l’intervalle

de variation de UCD.

5. Simuler ce montage et vérifier les valeurs des tensions calculées ci-dessus.

3. Réalisation expérimentale.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

1

/

30

100%