Figure II.10 : Un poisson polymère.

0

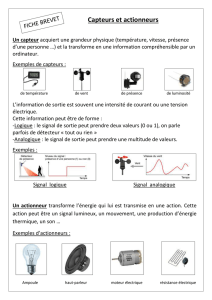

Table des matières

Introduction : .......................................................................................................................................................... 1

Chapitre 1 : BIBLIOGRAPHIE SUR LES POLYMÈRES. ................................................................................. 2

1.1. Phénomènes fondamentaux dans les polymères : ................................................................................. 2

1.1.1 Introduction : ................................................................................................................................ 2

1.1.2 Phénomène piézoélectrique : ........................................................................................................ 2

1.1.3 Phénomène ferroélectrique : ......................................................................................................... 3

1.1.4 Électrostriction : ........................................................................................................................... 5

1.1.5 Phénomène magnétostriction : ..................................................................................................... 6

1.2 Matériaux polymères : ........................................................................................................................... 7

1.2.1 PVDF et ses Copolymères ( PVDF-TrFE) : ................................................................................. 7

1.2.2 Silicone : ....................................................................................................................................... 8

1.2.3 Autres types de polymères: .............................................................................................................. 9

1.3 Conclusion : ........................................................................................................................................ 10

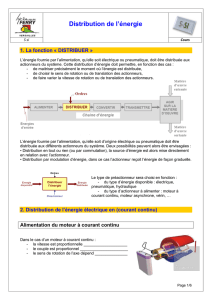

Chapitre 2 : ETAT DE L’ART DES ACTIONNEURS REALISES .................................................................... 11

2.1. Actionneurs plans : .............................................................................................................................. 11

2.2. Actionneurs enroulés : ......................................................................................................................... 13

2.3. Actionneurs de taille réduite : ............................................................................................................. 17

1.4 Conclusion : ........................................................................................................................................ 18

Chapitre 3 : MATERIAU ET PROTOCOLES EXPERIMENTAUX .................................................................. 19

3.1. Introduction : ....................................................................................................................................... 19

3.2. Matériau de l’étude : ........................................................................................................................... 19

3.2.1. Polymère : .................................................................................................................................. 19

3.2.2. Procédure de réalisation des actionneurs : .................................................................................. 19

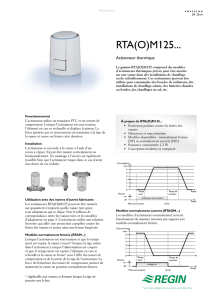

3.2.3. Description du laser de modification des électrodes : ................................................................ 20

3.2.4. Scancoat Six-machine de pulvérisation d’électrodes métallisées : ............................................. 21

3.2.5. Dispositifs expérimental de mesure en flexion: .......................................................................... 22

3.3. Expérimental : ..................................................................................................................................... 23

3.3.1. Manipulation statique : .............................................................................................................. 23

3.3.2. Manipulation en fréquence : ....................................................................................................... 23

3.4. Conclusion : ........................................................................................................................................ 24

Chapitre 4 : RESULTATS EXPERIMANTAUX. ................................................................................................ 25

4.1. Introduction : ....................................................................................................................................... 25

4.2. Expérimentations en statique: ............................................................................................................. 25

4.3. Manipulation en fréquence : ................................................................................................................ 27

4.3.1. Formes de tension et du courant : ............................................................................................... 27

4.3.2. Etude du débattement : ............................................................................................................... 29

Chapitre 5 : CONLUSION ET PERSPECTIVES. ............................................................................................... 32

ANNEXE :............................................................................................................................................................ 33

REFRECENCE ..................................................................................................................................................... 34

1

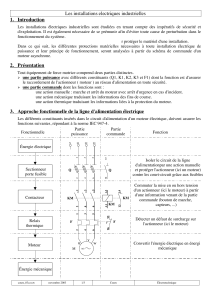

Introduction :

Depuis plusieurs années, les matériaux n’ont cessé de développer leurs performances

et leurs techniques de mise et œuvre ont permis d’augmenter leurs applications potentielles.

Les matériaux polymères ont montré leur faculté de conversion d’énergie appliquée quelle

soit électrique ou magnétique en travail mécanique utile, ce qui ouvre une voie potentielle de

développement de nouvelles formes d’actionneurs à base de matériaux polymères dits «

électroactifs ». Dans les machines et actionneurs électriques classiques, on utilise seulement

des matériaux polymères comme isolants électriques. Mais aujourd’hui, on s’intéresse à leurs

phénomènes fondamentaux principaux pour construire des actionneurs qui ont une structure

« tout polymère ».

L’objet de notre étude est de comparer sur une forme d’actionneur piézoélectrique

bilame l’influence de la forme des électrodes d’application du potentiel électrique sur la

déformation engendrée.

Nous présentons tout d’abord, les matériaux polymères susceptibles de développer

des propriétés de conversion électromécanique de l’énergie ainsi que les phénomènes

responsables de cette conversion. Ensuite, nous détaillons par un état de l’art les différentes

réalisations pratiques effectuées. Nous exposons les méthodologies expérimentales ainsi que

les dispositifs utilisées au cours de l’étude. Enfin, nous présentons les résultats expérimentaux

obtenus.

La conclusion montre les apports et les difficultés expérimentales rencontrées et

donne quelques perspectives à ce travail.

2

Chapitre 1 : BIBLIOGRAPHIE SUR LES POLYMÈRES.

1.1. Phénomènes fondamentaux dans les polymères :

1.1.1 Introduction :

Nous nous sommes intéressés aux paramètres principaux responsables du phénomène

de transformation électromécanique : la conduction électrique, la polarisation électrique et la

déformation de polymère. La conduction électrique est l’aptitude d’un matériau à laisser les

charges électriques se déplacer donc on peut utiliser un matériau polymère conducteur

comme des conducteurs dans des machines électriques de structure polymère. La

polarisation désigne la densité de dipôles électriques, et alors, ce critère nous permet de

différencier des polymères « électroactifs », qui présentent un moment polaire global non nul,

des polymères « électroactivés » qui ne possèdent pas de moment dipolaire global (apolaires)

et qui utilisent donc un couplage électromécanique indirect pour transformer l’énergie grâce à

leurs propriétés mécaniques. Enfin, la déformation de polymère sous une excitation

extérieure est un phénomène original pour concevoir et développer de nouveaux actionneurs

polymères.

1.1.2 Phénomène piézoélectrique :

Au milieu du XIXe siècle, en 1880, les frères Curie ont fait la première démonstration

de l’effet piézoélectrique. Ils ont attesté que certains matériaux avaient la propriété de générer

des charges électriques superficielles sous l’action d’une pression ou d’une contrainte, c’est

l’effet direct. Sous l’action d’un champ électrique appliqué, les matériaux piézo-électriques

ont la propriété de se déformer, c’est l’effet inverse. Les deux effets sont indissociables.

Figure I.1: L’effet piézoélectrique direct.

L’effet direct et l’inverse peuvent s’exprimer comme suit :

Pi = dijk σjk (effet direct)

(1.1)

3

χij = dkij Ek (effet inverse)

Où : Pi est la polarisation générée le long de l’axe i sous une contrainte σjk,

dijk (=dkij ) est le coefficient piézoélectrique,

χij = est la déformation générée suivant une orientation donnée du cristal après

l’application d’un champ électrique Ek le long de l’axe k.

Tous les matériaux piézoélectriques sont anisotropes, c'est-à-dire leur maille

cristalline ne possède pas de contre de symétrie. Il y a seulement 20 classes cristallines, parmi

les 32 classes existantes, présentant l’effet piézoélectrique. Et il y a seulement 10 des 20

classes qui présentent une polarisation spontanée en l’absence de champ extérieur. Ces

classes sont dites polaires et sont pyroélectriques en raison de l’effet de la température sur

leur polarisation spontanée [1].

1.1.3 Phénomène ferroélectrique :

Parmi les cristaux piézoélectriques certains présentent aussi des propriétés de

ferroélectricité formant un sous groupe de la pyroélectricité. On appelle ferroélectricité la

propriété selon laquelle un matériau pyroélectricité, l’application d’un champ électrique E

provoque l’apparition d’une polarisation P dont est un cycle d’hystérésis permettant de

définir une polarisation rémanente. En fait, les diplômes électriques sont tous orientés dans la

même direction à intérieur des domaines ferroélectriques. Ces domaines sont séparés entre

eux par des parois appelés murs de domaines. En absence d’un champ extérieur, la direction

de polarisation de chaque domaine est orientée au hasard, ce qui rend le matériau

globalement non polaire. Néanmoins, lorsqu’un champ électrique est appliqué, un processus

de réorientation des directions de polarisation se déclenche. Ainsi on observe une

augmentation du nombre de domaines qui ont une direction de polarisation contraire à celle

du champ extérieur.

Figure I.2 : Représentation en 2D du processus de la polarisation dans une céramique.

En fait, sous l’influence d’un champ électrique externe, ces matériaux se polarisation

existante pour un champ électrique externe nécessaire pour la réorientation des dipôles du

cristal.

4

Figure I.3 : Cycle d’hystérésis d’un matériau ferroélectrique.

Si nous prenons l’exemple du titanate de baryum, en température décroissante (et à

champ électrique et contrainte nuls) ce matériau passe successivement par les phases cubique,

quadratique orthorhombique et enfin rhomboédrique. Sur ces 4 phases, seules les trois

dernières sont ferroélectriques (la phase cubique est centre-symétrique). Elles sont crées par

distorsion de la maille cubique existant à haute température et induisent un écartement des

barycentres des charges positives et négatives.

Figure I.4 : Directions de la polarisation spontanée pour différentes mailles cristallines.

Ainsi la vectrice polarisation spontanée sera orientée successivement suivant l’axe

cristallographique <001>, <101>, et<111> respectivement.

Pratiquement, l’orientation des polarisations élémentaires sur la direction du champ

polarisant s’accompagne de contraintes mécaniques dont la libération lente provoque un

retour progressif à l’état désordonné : c’est ce qu’on appelle le vieillissement des matériaux,

qui est une fonction logarithmique du temps. De plus, une élévation de la température tend à

détruire l’alignement des dipôles. A une température dite température de Curie Tc, le

matériau passe en phase cubique où il n’existe plus de moment électrique macroscopique et le

matériau perd toutes ses propriétés piézoélectriques. L’un des critères de choix de matériaux

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

1

/

35

100%