MC_4_11_01_400_FR_3

PDM_OpManMAx-4_00_fr.FM

Page 2 PacDrive Controller MAx-4 ELAU AG

Copyrights

Epreuve

Copyrights

© Tous droits réservés à la société ELAU AG, également dans le

cas de dépôts de droits de protection.

Sans l'accord par écrit de la société ELAU AG, il est interdit de

reproduire, transmettre, réécrire, sauvegarder sur des supports de

données, ainsi que de traduire dans une autre langue, respective-

ment dans une autre langue de programmation, même

partiellement, la documentation présente ainsi que le logiciel et les

micro programmes s'y rapportant.

Toutes les mesures possibles ont été prises afin de garantir l'exac-

titude de la documentation présente du produit. Cependant, étant

donné les améliorations constantes, effectuées en permanence, en

ce qui concerne le matériel et le logiciel, la société ELAU AG ne

peut ni en garantir l'intégrité ni l'exactitude.

Marques déposées

PacDrive est une marque déposée de la société ELAU AG.

Toutes les autres marques déposées citées dans cette documenta-

tion sont la propriété exclusive de leurs fabricants.

ELAU AG

Dillberg 12

D-97828 Marktheidenfeld

Tél. : +49 (0)9391/606-0

Fax : +49 (0)9391/606-300

eMail : [email protected]

Internet: www.elau.de

PDM_OperaManMAx-4_frIVZ.fm

ELAU AG PacDrive Controller MAx-4 Page 3

Table des matières

Epreuve

Table des matières

1 Préface 5

1.1 Introduction ............................................................................................ 5

1.2 Symboles, signes et formes de représentation ...................................... 6

2 Conditions de sécurité générales 7

2.1 Généralités ............................................................................................ 7

2.2 Représentation des consignes de sécurité ............................................ 8

2.3 Utilisation conforme aux prescriptions ................................................... 9

2.4 Sélection et qualification du personnel ................................................ 10

2.5 Risques subsistants ............................................................................. 10

2.5.1 Montage et manipulation ..................................................................... 11

2.5.2 Contact avec des pièces électriques ................................................... 12

2.5.3 Très basses tensions à séparation sûre .............................................. 13

2.5.4 Mouvements dangereux ...................................................................... 14

3 Vue d'ensemble du système 15

3.1 Concepts d’entraînement pour les machines d’emballage .................. 15

3.2 Structure du système d’automatisation PacDrive™ ............................ 17

3.3 Concept ............................................................................................... 18

3.4 Composants ......................................................................................... 19

4 Diagnostic 21

4.1 Généralités .......................................................................................... 21

4.2 Commandes et indicateurs sur le

PacDrive MAx-4 21

4.3 Liaison avec le PacDrive Controller ..................................................... 23

4.3.1 DEL « err » éteinte ou clignotement lent (1,7 Hz) ................................ 23

4.3.2 Clignotement rapide (10 Hz) de la DEL « err » .................................... 25

4.3.3 DEL « err » allumée en permanence ................................................... 25

4.4 Exemple d’un message de diagnostic ................................................. 25

5 Transport, stockage, déballage 27

5.1 Transport ............................................................................................. 27

5.2 Stockage .............................................................................................. 27

5.3 Déballage ............................................................................................. 27

6 Maintenance 29

6.1 Composants de rechange .................................................................... 29

6.2 Réparations ......................................................................................... 30

6.3 Adresses des services après-vente ..................................................... 30

PDM_OperaManMAx-4_frIVZ.fm

Page 4 PacDrive Controller MAx-4 ELAU AG

Table des matières

Epreuve

6.4 Remplacement de l’appareil ................................................................. 31

6.5 Nettoyage ............................................................................................. 32

6.6 Règles de CEM .................................................................................... 33

6.7 Mise en service .................................................................................... 35

6.8 Configuration / programmation ............................................................. 36

6.9 Numéros de commande ....................................................................... 37

6.9.1 PacDrive Controller MAx-4 ................................................................... 37

6.9.2 Câbles .................................................................................................. 39

6.9.3 Jeu de connecteurs .............................................................................. 40

6.9.4 Accessoires .......................................................................................... 40

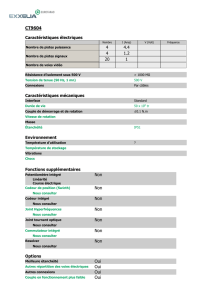

7 Caractéristiques techniques 41

7.1 Généralités ........................................................................................... 41

7.2 Vue d’ensemble des raccordements .................................................... 45

7.3 Raccordements électriques .................................................................. 47

7.4 Dimensions ........................................................................................... 55

8 Messages de diagnostic 57

8.1 Classes de diagnostics ......................................................................... 57

8.1.1 Restrictions quant à la modification des classes .................................. 57

8.1.2 Mise à l’arrêt dans les meilleures conditions possibles ........................ 58

8.1.3 Arrêt sur erreur ..................................................................................... 58

8.1.4 L’attribut « acquittable » ....................................................................... 58

8.2 Réactions ............................................................................................ 59

8.2.1 Défauts types ....................................................................................... 61

8.3 Messages de diagnostic ....................................................................... 62

8.3.1 Groupe de diagnostics 1XX – Servo-amplificateurs ............................. 62

8.3.2 Groupe de diagnostics 2XX – Gestion d’objets .................................... 81

8.3.3 Groupe de diagnostics 3XX – Généralités ........................................... 86

8.3.4 Groupe de diagnostics 4XX IEC-Task .................................................. 91

8.3.5 Groupe de diagnostics 5XX bus temps réel / processus temps réel ... 93

8.3.6 Groupe de diagnostics 6XX – Codeur maître physique ....................... 99

9 Annexe 101

9.1 Adresses de contact ........................................................................... 101

9.2 Documentation supplémentaire .......................................................... 102

9.3 Formations produit ............................................................................. 104

9.4 Déclaration du constructeur ............................................................... 105

9.5 Contrôles de sécurité ......................................................................... 106

9.6 Modifications ...................................................................................... 107

9.7 Index des mots-clés ........................................................................... 109

9.8 Formulaire de rapport de défaut ......................................................... 111

PD_VerwendStd_fr.fm

ELAU AG Page 5

1.1 Introduction

Epreuve

1 Préface

1.1 Introduction

Prière de lire ce manuel attentivement avant la première utilisation

des composants ELAU.

Veillez en particulier à respecter les consignes de sécurité figurant

au chapitre 2.

Seules les personnes répondant aux exigences de qualification

énumérées au chapitre 2.4 sont autorisées à effectuer des travaux

sur les composants ELAU.

Un exemplaire du manuel doit en permanence être à la disposition

du personnel chargé des travaux sur les composants ELAU.

Le manuel vous aide à utiliser les composants de manière correcte

et en toute sécurité et à exploiter leurs possibilités en conformité

avec les prescriptions.

Prière de respecter ce manuel. Ainsi vous contribuez à éviter des

risques, à réduire les coûts de réparation et les temps d’arrêt et à

augmenter la durée de vie et la fiabilité des composants.

Vous devez également vous conformer aux règles et dispositions

relatives à la prévention des accidents et à la protection de l’envi-

ronnement en vigueur dans le pays d’utilisation et sur le lieu

d’implantation.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

1

/

114

100%