les granulats

EXTRAIT DU GUIDE DES REVETEMENTS SUPERFICIELS

LES GRANULATS

Le granulat constitue un élément de l’enduit d’usure : une bonne connaissance de ses

caractéristiques est donc de 1ère importance si l’on veut assurer à l’enduit deux aspects

fondamentaux à savoir :

- Une tenue à court et à long terme évitant les rejets, les arrachements ultérieurs (pelade,

plumage...) l’usure et la fragmentation des gravillons.

- L’enduit doit posséder au départ et conserver dans le temps de bonnes qualités

antidérapantes

Pour arriver à ce but il sera nécessaire d’étudier trois types de paramètres caractérisant le

granulat.

• Les caractéristiques géométriques (granularité, augularité, forme).

• Les caractéristiques physico-chimiques (adhésivité du couple liant-granulat).

• Caractéristiques mécaniques (CFL, dureté).

L’exposé qui suit et qui n’a pas la prétention d’être exhaustif se propose de passer en revue

quelques précautions devant guider le maître d’oeuvre pour le choix des granulats.

I-1- LA RECHERCHE DES GITES DE MATERIAUX :

Les granulats pour enduits d’usure sont soumis directement à l’action agressive des

pneumatiques des véhicules ; ils doivent par conséquent être durs afin d’éviter une usure

accélérée appelée : attrition. Cette attrition provoque par suite de l’usure des granulats, le

ressuage des liants hydrocarbonés d’où glissance.

I-2- NOTIONS DE MINERALOGIE :

La classification traditionnelle des roches distingue :

• Les roches sédimentaires

• Les roches magmatiques ou éruptives

• Les roches métamorphiques

a) - Les roches sédimentaires :

Elles proviennent du dépôt d’éléments divers dans le fond des mers, de lacs et des rivières; ces

sédiments ont ensuite émergé à la surface. Elles se présentent en couches stratifiées. Parmi les

roches sédimentaires, on retiendra ici les calcaires dont le minéral principal est la calcite ou

carbonate de chaux.

EXTRAIT DU GUIDE DES REVETEMENTS SUPERFICIELS

b) - Les roches magmatiques :

Elles proviennent du magma profond et arrivent à la surface du sol de deux façons:

D’une façon lente : ce sont les plutons dans lesquels les minéraux se sont cristallisés de

manière complète.

Les principaux composant les plutons sont :

• - Le quartz en cristaux gris

• - Les feldspaths (cristaux blanchâtres, verdâtres ou roses)

• - Les micas : cristaux noirs ou blancs.

Principales roches plutoniques : les pegmatites, les syénites, les granits, les gabros

D’une façon rapide : ce sont les roches microlitiques ou vitreuses

Les plus courantes sont :

• Les basaltes

• Le trachyte ; roche claire avec de gros cristaux de feldspaths.

Dans ces roches la cristallisation s’est faite rapidement d’où l’aspect des roches. Elles sont

souvent assez poreuses. La densité apparente ainsi que la porosité donnent une idée sur leur

qualité.

c) - Les roches métamorphiques :

Les phénomènes du métamorphisme résultent de la transformation des différentes roches par

élévation de température ou forte pression ou les deux à la fois. C’est ainsi que les schistes

peuvent être produits à partir de l’argile. Les calcaires deviennent des marbres par

cristallisation. C’est le cas également des grès siliceux qui se transforment en quartzites. La

houille quant à elle se transforme en granite.

Les principales roches pour la fabrication des granulats sont :

- Les porphyres, les quartzites, les basaltes et certains calcaires durs et homogènes. Les

matériaux roulés d’Oued peuvent être également utilisés en prenant certaines précaution que

nous aurons l’occasion de mentionner plus loin.

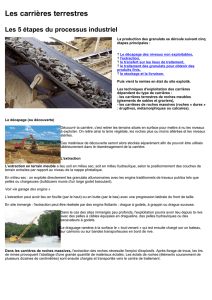

I-3- L’EXPLOITATION DES CARRIERES :

L’exploitation se fait le plus souvent à ciel ouvert. Les carrières seront ouvertes avec un front

d’attaque parallèle à l’affleurement des lits ; ces lits devront être attaqués à un niveau aussi

bas que possible. « le découvert » constitué par la terre végétale et les couches de pierres

supérieures le plus souvent désagrées doit être éliminé.

L’extraction est faite à la mine, les forages sont exécutés de préférence au marteau piqueur

automatique. Le choix de l’explosif est fait en fonction de la nature de la roche et de sa

destination. C’est ainsi que dans les carrières de fabrication des granulats, on pratique

l’abattage en gros blocs par mines en profondeur.

EXTRAIT DU GUIDE DES REVETEMENTS SUPERFICIELS

I-4- LE MATERIEL DE CONCASSAGE

La forme des granulats dépend en partie du mode de concassage adopté ; Aussi est-il

nécessaire de rappeler ici quelques procédés de concassage :

Un atelier de concassage comprend

- Des organes de tri

- Des organes de concassage

- Des organes de transport et d’alimentation

a) - Les organes de tri :

Ils permettent un précalibrage : étape destinée à éliminer les petits matériaux qui donneraient

trop de faces rondes. C’est le cas notamment où le concassage est fait à partir de gravières

d’oued : la fréquence de vibration permet l’élimination des fines plus ou moins adhérentes.

Dans le cas des carrières naturelles : Le précalibrage permet d’éliminer les débris de roches

tendres, ainsi que les matières de découvert.

b) - Les organes de concassage :

Ils comprennent : les organes primaires et secondaires.

b1)- Les organes primaires sont constitués par des concasseurs à mâchoires ou giratoires. Les

concasseurs à mâchoires ou giratoires. Les concasseurs à mâchoire sont constitués par une

partie fixe et l’autre amovible (détachable) avec plaques cannelées. Les concasseurs primaires

sont destinés à désagréger les gros blocs. Les concasseurs à mâchoires ont une ouverture 2 à

2,5 fois plus grande que les concasseurs giratoires mais par contre ils ont un rendement

moindre (2 à 3 fois plus faible). C’est pour cette raison que l’on utilise les giratoires pour les

grandes carrières, une fois les blocs réduits par le concasseur à mâchoires.

b2)- Les organes secondaires :

Les matériaux concassés au primaire et de préférence criblés pour éliminer les éléments plats

passent dans un concasseur giratoire, à marteaux ou à percussion puis sur une batterie de

cribles; le refus d’un crible étant renvoyé au concasseur.

L’objectif du maître d’oeuvre est d’obtenir des matériaux de bonne qualité ayant une forme

sensiblement cubique. cet objectif est le plus souvent contradictoire avec celui du carrier qui

désire rentabiliser l’installation, un dialogue permanent doit être instauré entre le maître

d’oeuvre et le carrier. On y arrive pratiquement :

- Soit par l’adoption de rapports de réduction faibles qui sont favorables à une certaine

« cubicité ».

- Soit en éliminant tout simplement les matériaux plats. Dans ce cas le triage est fait dans des

cribles.

A titre indicatif que les prix des granulats résultent des dépenses suivantes :

- Frais d’amortissement : ceux-ci sont très variables et dépendent de l’importance de la

carrière et de l’âge du matériel utilisé.

- Des dépenses de fonctionnement et d’exploitation. Le poste entretien absorbe quant à lui 40

EXTRAIT DU GUIDE DES REVETEMENTS SUPERFICIELS

à 45% de la dépense totale. Il faudrait donc chaque fois que cela est possible aider le carrier à

écouler les sous produits (sables, tout-venant...).

En résumé, il n’est pas suffisant de contrôler la qualité des agrégats au niveau de leur

livraison, mais il est indispensable d’assurer une surveillance stricte au moment de

l’exploitation. Les principales précautions sont:

- Celles relatives à l’extraction, à l’élimination « des découverts » le réglage périodique de

l’installation. (En effet les pièces des concasseurs s’usent d’autant plus que les matériaux sont

durs).

- La surveillance de la régularité de l’alimentation, (Les arrêts influencent la forme des

granulats).

L’alimentation manuelle des concasseurs doit être proscrite d’autant plus qu’elle n’est pas

économique pour le carrier.

- La vérification de l’état des cribles. En plus de cette surveillance périodique il faudrait

sensibiliser l’entreprise en vue de s’équiper d’organes de précriblage destinés à éliminer les

éléments friables.

- Un bon choix du rapport de réduction qui est défini comme le rapport des grosseurs maxima

à l’entrée et à la sortie du concasseur. Ce rapport bien connu des carriers à une importance

dans la technique du concassage, il est généralement voisin de trois, mais il est réglable.

Un rapport de réduction élevé donne un rendement médiocre et une grande partie des

matériaux ont une forme défectueuse d’où l’intérêt de réduire ce rapport par l’installation d’un

concasseur en plusieurs étages. Par contre la multiplicité des étages de concassage bien qu’elle

soit favorable à la forme des matériaux augmente la dépense d’énergie et également

l’importance des sous produits (fines, déchets...) dont l’écoulement sur le marché est

quelquefois difficile.

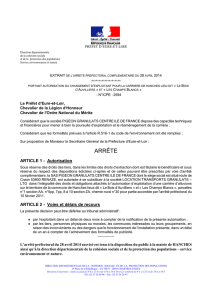

I-5- CHOIX DES CARRIERES:

Le cahier des prescriptions spéciales offre le plus souvent deux variantes :

- La 1ère variante laisse à l’entreprise l’initiative de prospection des matériaux ce qui suppose

que l’entreprise ait procédé au moment de la soumission à un inventaire des possibilités

offertes par les carrières de la région.

- La 2ème variante impose à l’entreprise le lieu d’extraction ou de provenance (formule

préférable): on porte en effet le choix sur des carrières dont le caractéristiques sont déjà

connues.

Dans tous les cas et lorsqu’il s’agira spécialement de carrière neuves, le maître d’oeuvre devra

exiger de l’entreprise l’exécution d’une série d’essais qui ont pour but de tester la dureté de la

roche et l’importance du gîte. Ces essais dits de recette sont généralement à la charge de

l’entreprise.

EXTRAIT DU GUIDE DES REVETEMENTS SUPERFICIELS

I-6- SPECIFICATIONS DES MATERIAUX ;

les granulats pour enduits d’usure doivent répondre à certaines spécifications dont les plus

importantes sont :

1-6-1 La granularité :

La granularité est définie par le rapport d/D (mm). On s’oriente actuellement vers une

granulométrie dite serrée qui favorise la réussite d’une bonne mosaïque.

Les granulométries étalées favorisent le phénomène de ressuage les gros éléments non fixés

par le liant sont chassés par les véhicules, les petits éléments sont au contraire noyés dans le

liant.

On exige en général que :d/D ≥ 0,6 à 0,7

La direction SETRA pour les enduits d’usure préconise les classes granulaires suivantes :

4/6,3-6,3/10 et 10/14

Le pourcentage de refus à D et de passant d doit être inférieur à 10%. De plus le refus au tamis

de maille 1,56 D doit être nul.

En raison des risques du bris des pare-brise il est recommandé d’être plus sévère sur la

proportion de refus à D pour le trafics journaliers supérieurs à 3000 v/j.

I-6-2- La dureté :

C’est la caractéristique la plus importante et qui détermine le choix des granulats. Les

matériaux tendres s’usent vite. Ce phénomène est générateur de glissance.

Rappelons également que la résistance d’un granulat est aussi fonction de sa forme c’est à dire

de son mode de concassage. Il n’est pas inutile de rappeler que l’on doit toujours exiger des

carriers de matériaux sensiblement cubiques : les « aiguilles », les éléments plats qui

s’écrasent sous les pneus des compacteurs doivent être proscrits.

Les principaux essais de laboratoire utilisés pour tester la dureté de la roche sont :

• L’essai Los Angeles (LA)

• L’essai Deval (D) ou Deval humide (DH)

• L’essai de fragmentation dynamique.

Pour les granulats destinés aux enduits superficiels et parce qu’ils supportent directement les

efforts de surface, on utilisera de préférence l’essai Deval humide et l’essai américain Los

Angles qui tient compte aussi bien de l’usure interne des matériau que de l’effet de chocs que

ces derniers sont appelés à supporter.

6

6

7

7

8

8

9

9

1

/

9

100%