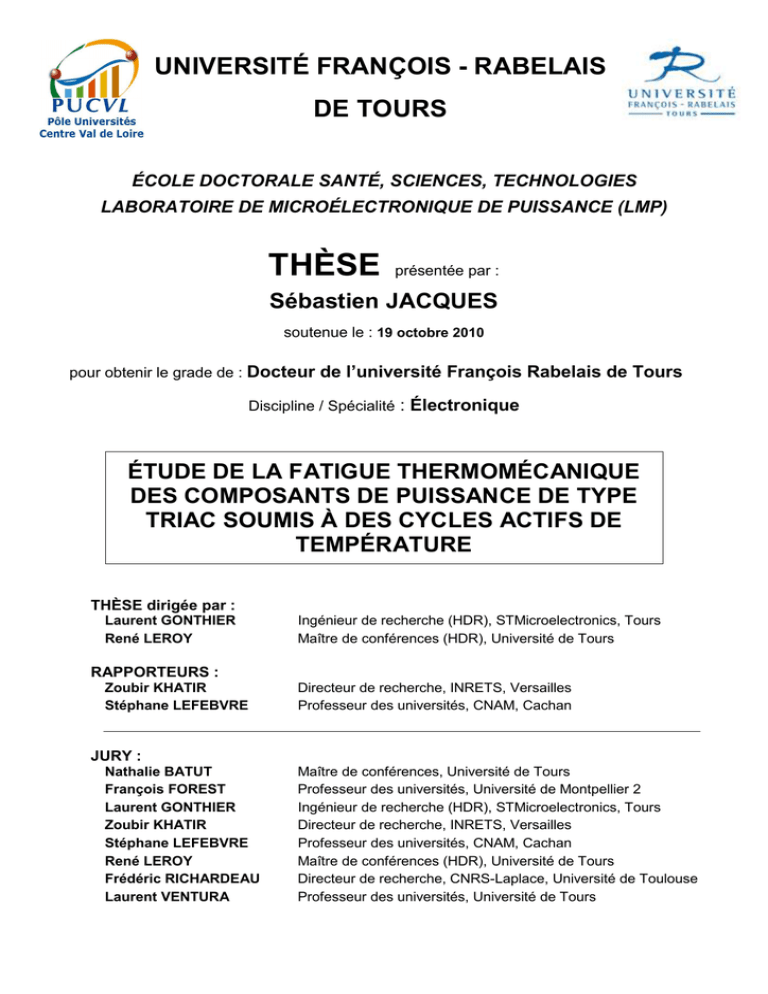

Mémoire corrigé PhD S Jacques_2007-2010

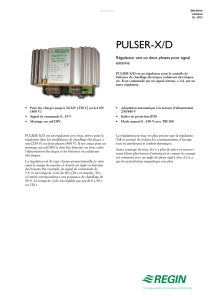

publicité