Systèmes photovoltaïques raccordés au réseau : Choix et

UNIVERSITE DE GRENOBLE

INSTITUT POLYTECHNIQUE DE GRENOBLE

N° attribué par la bibliothèque

|__|__|__|__|__|__|__|__|__|__|

T H E S E

pour obtenir le grade de

DOCTEUR DE L’Université de Grenoble

délivré par l’Institut polytechnique de Grenoble

Spécialité : « Génie Electrique »

préparée au laboratoire de Génie Electrique de Grenoble (G2Elab), UMR 5529

dans le cadre de l’Ecole Doctorale

« Electrotechnique Electronique Automatique et Traitement du Signal

»

présentée et soutenue publiquement par

Stéphane VIGHETTI

le 24 septembre 2010

Titre :

Systèmes photovoltaïques raccordés au réseau :

Choix et dimensionnement des étages de conversion

Sous la direction de Jean-Paul Ferrieux et Yves Lembeye

EXEMPLAIRE PROVISOIRE

JURY

Mme. Corinne ALONSO , Rapporteur

M. Alfred RUFER , Rapporteur

M. Franck BARRUEL , Examinateur

M. Bertrand Rivet , Examinateur

M. Jean-Luc SCHANEN , Examinateur

M. Jean-Paul FERRIEUX , Directeur de thèse

M. Yves LEMBEYE , Co-encadrant

Introduction générale………………………………………………………..1

Chapitre I : Le Photovoltaïque et les convertisseurs statiques

1.

INTRODUCTION .......................................................................................................................................6

2.

LE PHOTOVOLTAÏQUE ..........................................................................................................................6

2.1.

L

A CELLULE

PV .............................................................................................................................. 6

2.1.1.

L’effet photovoltaïque................................................................................................................ 6

2.1.2.

Caractéristique électrique – Modélisation ................................................................................ 7

2.1.3.

Influence de la température et de l’éclairement........................................................................ 9

2.2.

L

ES TECHNOLOGIES

....................................................................................................................... 10

2.2.1.

Le silicium cristallin................................................................................................................ 11

2.2.2.

Les couches minces.................................................................................................................. 12

2.2.3.

Cellules organiques et plastiques............................................................................................ 13

2.3.

L

E MODULE

PV............................................................................................................................. 13

2.3.1.

Mise en parallèle / série .......................................................................................................... 13

2.3.2.

Conception d’un module.......................................................................................................... 14

2.3.3.

La diode by-pass...................................................................................................................... 15

2.3.4.

La sécurité contre courant....................................................................................................... 16

2.3.5.

Fonctionnement à puissance maximale................................................................................... 16

2.3.6.

Le mismatch............................................................................................................................. 18

3.

LES INSTALLATIONS PV CONNECTEES AU RESEAU DE DISTRIBUTION.............................19

3.1.

L

ES FONCTIONS MACROSCOPIQUES

............................................................................................... 19

3.2.

L

ES TOPOLOGIES DE CHAMPS

........................................................................................................ 19

3.2.1.

L’onduleur central................................................................................................................... 20

3.2.2.

L’onduleur « rangée »............................................................................................................. 20

3.2.3.

Le hacheur « rangée »............................................................................................................. 21

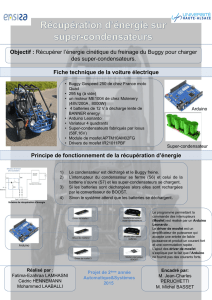

3.2.4.

Le hacheur modulaire parallèle .............................................................................................. 22

3.2.5.

Le hacheur modulaire série..................................................................................................... 23

3.2.6.

Les autres topologies............................................................................................................... 23

4.

LES CONVERTISSEURS POUR LE PV................................................................................................24

4.1.

L

ES STRUCTURES ISOLEES

............................................................................................................. 25

4.1.1.

Les structures isolées en haute fréquence................................................................................ 25

4.1.2.

Les structures isolées en basse fréquence................................................................................ 26

4.1.3.

Bilan ........................................................................................................................................ 26

4.2.

L

ES STRUCTURES NON ISOLEES

..................................................................................................... 26

4.2.1.

Conversion mono étage........................................................................................................... 27

4.2.2.

Deux étages ............................................................................................................................. 28

4.2.3.

Bilan ........................................................................................................................................ 29

4.3.

S

YNTHESE

..................................................................................................................................... 29

5.

CONCLUSION ..........................................................................................................................................30

Table des matières

II Table des Matières

Chapitre II : Conception d’une topologie modulaire parallèle

1.

INTRODUCTION..................................................................................................................................... 34

2.

LE PROJET SOLUTION PV................................................................................................................... 34

2.1.

L

ES AXES DU PROJET

......................................................................................................................34

2.2.

L

A SOLUTION PROPOSEE PAR LE PROJET

S

OLUTION

PV..................................................................35

2.3.

L

E CAHIER DES CHARGES DU MICRO

-

HACHEUR

..............................................................................36

3.

LES STRUCTURES ETUDIEES............................................................................................................. 36

3.1.

L

ES CONDITIONS D

’

ETUDE

.............................................................................................................37

3.2.

IDD

B

OOST

....................................................................................................................................37

3.2.1.

La structure..............................................................................................................................37

3.2.2.

Le rendement............................................................................................................................38

3.3.

B

OOST QUADRATIQUE MONO INTERRUPTEUR

................................................................................39

3.3.1.

La structure..............................................................................................................................40

3.3.2.

Le rendement............................................................................................................................40

3.4.

D

OUBLE

B

OOST CASCADE

..............................................................................................................41

3.4.1.

La structure..............................................................................................................................41

3.4.2.

Le rendement............................................................................................................................42

3.5.

R

ECAPITULATIF

–

C

ONCLUSION

.....................................................................................................43

4.

REALISATION DU DOUBLE BOOST.................................................................................................. 44

4.1.

O

PTIMISATION DE LA TENSION INTERMEDIAIRE

.............................................................................45

4.2.

E

TUDE DE L

’

ENTRELACEMENT

.......................................................................................................46

4.3.

L

E PROTOTYPE

...............................................................................................................................47

4.4.

L

A FONCTION

MPPT......................................................................................................................48

4.5.

P

ROCEDURE DE TEST

......................................................................................................................49

4.6.

L

ES AMELIORATIONS

.....................................................................................................................50

4.6.1.

Changement du régulateur 3,3V ..............................................................................................51

4.6.2.

Optimisation de la résistance de grille.....................................................................................52

4.6.3.

Redressement synchrone sur le Boost 1...................................................................................53

5.

LES RESULTATS..................................................................................................................................... 54

5.1.

M

ESURE DU RENDEMENT EUROPEEN DU PREMIERE ETAGE

.............................................................54

5.1.1.

Mesure du rendement européen du premier étage...................................................................54

5.1.2.

Mesure du rendement européen du premier étage avec redressement synchrone ...................55

5.2.

M

ESURE DU RENDEMENT EUROPEEN DE LA STRUCTURE COMPLETE

...............................................56

5.3.

E

STIMATION DU RENDEMENT EUROPEEN DU SECOND ETAGE

.........................................................57

6.

CONCLUSION.......................................................................................................................................... 58

Chapitre III : Optimisation d’une topologie modulaire série

1.

INTRODUCTION..................................................................................................................................... 62

2.

LA SOLUTION RETENUE..................................................................................................................... 62

2.1.

P

RESENTATION DE LA SOLUTION

....................................................................................................63

2.1.1.

Caractéristiques du circuit.......................................................................................................63

2.1.2.

Avantages de cette solution......................................................................................................64

2.2.

L

A VALIDATION DE LA SOLUTION

..................................................................................................65

2.2.1.

Fonctionnement normal...........................................................................................................65

2.2.2.

Fonctionnement dégradé..........................................................................................................66

2.2.3.

Limite de fonctionnement.........................................................................................................67

3.

OPTIMISATION DE LA STRUCTURE................................................................................................ 68

3.1.

L

ES BORNES DE L

’

OPTIMISATION

...................................................................................................68

3.2.

L’

OUTIL

CADES ...........................................................................................................................69

Table des Matières III

3.3.

L

ES MODELES DE PERTES

............................................................................................................... 70

3.3.1.

Les semi-conducteurs .............................................................................................................. 71

3.3.2.

Les inductances ....................................................................................................................... 76

3.3.3.

Les condensateurs.................................................................................................................... 77

3.4.

L

ES MODELES DE VOLUMES

........................................................................................................... 77

3.4.1.

Les inductances ....................................................................................................................... 77

3.4.2.

Les condensateurs.................................................................................................................... 77

3.4.3.

Le refroidissement ................................................................................................................... 78

3.5.

L

ES RESULTATS

............................................................................................................................. 79

3.5.1.

Maximisation du rendement Européen.................................................................................... 79

3.5.2.

Minimisation du volume .......................................................................................................... 81

3.5.3.

Vérification des résultats......................................................................................................... 82

3.5.4.

Influence des paramètres......................................................................................................... 83

4.

INTEGRATION DE L’OMBRAGE........................................................................................................85

4.1.

E

TUDE COMPARATIVE

................................................................................................................... 85

4.1.1.

Comparaison de l’impacte de l’ombrage sur deux topologies ................................................ 85

4.1.2.

Comparaison de l’impact de 8 cellules PV ombrées ............................................................... 86

4.2.

E

TUDE COMPLETE DE L

’

OMBRAGE

................................................................................................ 88

4.2.1.

Le programme Matlab............................................................................................................. 88

4.2.2.

Comparaison de l’énergie produite au cours d’une journée................................................... 90

4.2.3.

Etude d’un ombrage typique sur une année ............................................................................ 92

4.2.4.

Etude d’un scénario « intégré au bâti » sur les différentes topologies.................................... 93

5.

CONCLUSION ..........................................................................................................................................94

Chapitre IV : Etude, réalisation et caractérisation d’une solution

d’équilibrage

1.

INTRODUCTION .....................................................................................................................................99

2.

LES STRUCTURES D’EQUILIBRAGE ................................................................................................99

2.1.

L

A PROBLEMATIQUE

..................................................................................................................... 99

2.2.

L

ES STRUCTURES ET LES APPLICATIONS

...................................................................................... 100

2.2.1.

Equilibrage passif.................................................................................................................. 100

2.2.2.

Equilibrage actif.................................................................................................................... 101

2.3.

L

E PRINCIPE DE L

’

EQUILIBRAGE ACTIF

........................................................................................ 101

3.

ETUDE THEORIQUE............................................................................................................................102

3.1.

L

A STRUCTURE PROPOSEE

........................................................................................................... 102

3.1.1.

La structure ........................................................................................................................... 102

3.1.2.

La commande......................................................................................................................... 102

3.2.

G

ENERALISATION

........................................................................................................................ 104

3.3.

L

ES CONTRAINTES SUR LES COMPOSANTS

................................................................................... 105

3.3.1.

Inductance ............................................................................................................................. 105

3.3.2.

Semi-conducteurs................................................................................................................... 109

3.4.

V

ALIDATION DU FONCTIONNEMENT ET LIMITES

.......................................................................... 111

3.4.1.

A l’équilibre........................................................................................................................... 112

3.4.2.

Mismatch ............................................................................................................................... 113

3.4.3.

Générateurs nuls.................................................................................................................... 115

3.5.

C

ALCUL DES PERTES

................................................................................................................... 116

3.5.1.

Inductances............................................................................................................................ 116

3.5.2.

Semi-conducteurs................................................................................................................... 121

3.5.3.

Commandes ........................................................................................................................... 123

3.6.

A

LGORITHME DE

MPPT.............................................................................................................. 124

4.

OPTIMISATION DU NOMBRE D’EQUILIBREUR..........................................................................124

4.1.

L

ES DIFFERENTES STRUCTURES ETUDIEES

................................................................................... 125

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

1

/

178

100%