Contribution à la conception optimale d`une chaîne de

N° d’ordre : 282

ECOLE CENTRALE DE LILLE

THESE

présentée en vue

d’obtenir le grade de

DOCTEUR

en

Spécialité : Génie Electrique

par

Pierre CAILLARD

DOCTORAT DELIVRE PAR L’ECOLE CENTRALE DE LILLE

Titre de la thèse :

Conception par optimisation d'une chaine de traction

électrique et de son contrôle par modélisation multi-physique

Thèse soutenue le 13 novembre 2015 devant le jury d’examen :

Rapporteur

C. Marchand

Professeur

GEEPS - Univ. Paris-Sud, Gif sur Yvette

Rapporteur

B. Sareni

Professeur

Laplace - ENSEEIHT, Toulouse

Examinateur

E. Semail

Professeur

L2ep - ENSAM, Lille

Examinateur

L. Gerbaud

Professeur

G2ELAB - Univ. Grenoble Alpes, Grenoble

Directeur de thèse

F. Gillon

Maître de conférences, HDR

L2ep - Ecole Centrale de Lille

Co-directeur

M. Hecquet

Professeur

L2ep - Ecole Centrale de Lille

Invité

S-A. Randi

Docteur Ingénieur

Renault, Guyancourt

Invitée

N. Janiaud

Docteur Ingénieur

Renault, Guyancourt

Thèse préparée dans le Laboratoire L2EP à l’Ecole Centrale de Lille

Ecole Doctorale SPI 072 (Lille I, Lille III, Artois, ULCO, UVHC, EC Lille)

PRES Université Lille Nord-de-France

2

Avant-propos

Ces travaux ont été effectués sous la direction de Frédéric Gillon et Michel Hecquet au sein du

laboratoire L2EP sur le site de l'Ecole Centrale de Lille, et sous la direction de Noëlle Janiaud et Sid

Ali Randi sur le site de Renault à Guyancourt. Il est difficile de citer toutes les personnes qui ont aidé

d'une façon ou d'une autre à la réalisation de cette thèse, aussi je voudrais commencer par remercier

en commun tous ceux qui m'ont apporté un soutien technique, administratif ou qui m'ont encouragé.

Je souhaiterais remercier en premier lieu M. Laurent Gerbaud d’avoir accepté de me faire

l’honneur de présider le jury. Je remercie également M. Claude Marchand et M. Bruno Sareni pour

l’intérêt qu’ils ont porté à ce travail en acceptant d’en être les rapporteurs. Je tiens aussi à remercier

M. Eric Semail d’avoir accepté de faire partie du jury et pour son aide précieuse à certains moments-

clés de mon parcours.

Je tiens particulièrement à remercier M. Fréderic Gillon pour m'avoir permis d'intégrer l'équipe

Optimisation, pour avoir accepté de diriger mes travaux et pour le temps qu'il y a consacré, pour sa

disponibilité et sa confiance. Merci également à Michel Hecquet pour son éclairage sur le sujet, ainsi

qu’au personnel de l'Ecole Centrale de Lille pour sa disponibilité. Un grand merci à Mme Noëlle

Janiaud pour l'initiative de cette collaboration, et son appui énergique, ainsi qu’à Sid Ali Randi pour

son intérêt pour le sujet et son encadrement. Je souhaite également remercier Pierre-Hadrien Arnoux,

et Mathias Fakam pour leurs enrichissantes contributions, ainsi que tous ceux qui m’ont aidé, Tuan-

Vu, Julien, Philippe, Alexandru, Dmitry et bien d’autres.

Enfin, une pensée particulière pour les membres de l’équipe M&S 3EA : Benjamin, Ibrahim,

Xavier, Rémi, François, Mehdi, Joe, Zoé, Amin, Hiba, Nadia, Eric, Damien ; et les membres du

laboratoire : Mathieu, Nicolas, Martin, Vera, Laurent, Maxime, Patricio, Stéphane, Florent, et tous les

autres. Merci pour tous les bons moments.

3

Table des matières

Avant-propos ................................................................................................................................................ 2

Table des matières........................................................................................................................................ 3

Table des illustrations ................................................................................................................................. 7

Liste des tableaux ....................................................................................................................................... 11

Notations et définitions ............................................................................................................................. 12

Introduction générale ................................................................................... 17

Chapitre 1 Contexte et objectifs ................................................................. 19

1.1 Contexte ......................................................................................................................................... 19

1.1.1 Différents types de motorisations .......................................................................................... 19

1.1.2 Enjeux environnementaux inhérents aux véhicules électriques ........................................ 21

1.1.3 Marché du véhicule électrique en 2014 ................................................................................. 24

1.1.4 Leviers d’améliorations ........................................................................................................... 25

1.2 Description de la chaine étudiée ................................................................................................ 26

1.2.1 Transmission ............................................................................................................................. 27

1.2.2 Machine électrique ................................................................................................................... 29

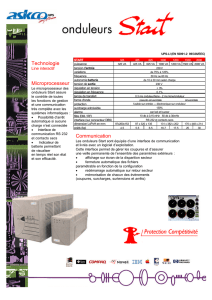

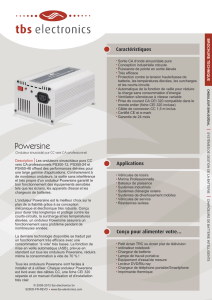

1.2.3 Onduleur ................................................................................................................................... 30

1.2.4 Batterie ....................................................................................................................................... 31

1.3 Positionnement du travail ........................................................................................................... 32

1.3.1 Processus de conception .......................................................................................................... 32

1.3.2 Conception par optimisation .................................................................................................. 33

1.4 Démarche et orientations scientifiques ...................................................................................... 34

1.4.1 Conception optimale selon l’approche système .................................................................. 34

1.4.2 Déclinaison du cahier des charges sur le système ............................................................... 35

1.4.3 Problématique du temps de calcul en conception ............................................................... 36

1.5 Bilan ................................................................................................................................................ 37

Chapitre 2 Modélisation de la chaine de traction ................................... 39

2.1 Complexité du choix des modèles ............................................................................................. 39

2.1.1 Compromis précision et temps de calcul .............................................................................. 39

2.1.2 Différentes échelles temporelles ............................................................................................. 42

2.1.2.1 Echelle électronique ........................................................................................................ 43

2.1.2.2 Echelle magnétique ......................................................................................................... 44

4

2.1.2.3 Echelle électrique ............................................................................................................. 44

2.1.2.4 Echelle mécanique ........................................................................................................... 46

2.1.3 Orientation du modèle ............................................................................................................ 47

2.1.4 Vocabulaire utilisé ................................................................................................................... 48

2.2 Modèles des composants ............................................................................................................. 49

2.2.1 Modèle du véhicule ................................................................................................................. 51

2.2.1.1 Bloc véhicule .................................................................................................................... 54

2.2.2 Modèle de la transmission ...................................................................................................... 55

2.2.2.1 Bloc transmission ............................................................................................................. 58

2.2.2.2 Masse et cout .................................................................................................................... 58

2.2.2.3 Validation sur la plage vitesse/couple .......................................................................... 59

2.2.3 Modèle de la machine électrique ........................................................................................... 59

2.2.3.1 Modèle thermique ........................................................................................................... 66

2.2.3.2 Contrôle ............................................................................................................................ 68

2.2.3.3 Blocs machine .................................................................................................................. 69

2.2.3.4 Masse et cout .................................................................................................................... 71

2.2.3.5 Validation éléments finis ................................................................................................ 71

2.2.3.6 Validation sur la plage vitesse/couple .......................................................................... 72

2.2.4 Modèle de l’onduleur .............................................................................................................. 73

2.2.4.1 Modèle thermique ........................................................................................................... 76

2.2.4.2 Blocs onduleur ................................................................................................................. 76

2.2.4.3 Masse et cout .................................................................................................................... 77

2.2.4.4 Validation sur la plage vitesse/couple .......................................................................... 78

2.2.5 Modèle de la batterie ............................................................................................................... 79

2.2.5.1 Variables et contraintes .................................................................................................. 81

2.2.5.2 Masse et cout .................................................................................................................... 82

2.2.5.3 Validation sur la plage vitesse/couple .......................................................................... 83

2.3 Modèle système ............................................................................................................................ 84

2.3.1 Assemblage des modèles ........................................................................................................ 84

2.3.2 Simulation de cycles dans différentes conditions ................................................................ 85

2.3.3 Validation sur la plage vitesse/couple ................................................................................... 87

2.3.4 Contraintes de performance pour le véhicule ...................................................................... 87

2.4 Bilan ................................................................................................................................................ 88

5

Chapitre 3 Choix d’une architecture pour l’optimisation ..................... 91

3.1 Méthodes et stratégies d’optimisation ....................................................................................... 92

3.1.1 Classification des problèmes d’optimisation ....................................................................... 92

3.1.2 Algorithmes d’optimisation ................................................................................................... 94

3.1.3 Stratégies d’optimisation ........................................................................................................ 95

3.1.3.1 Surfaces de réponses ....................................................................................................... 95

3.1.3.2 Stratégies multigranularités ........................................................................................... 97

3.1.3.3 Optimisations multidisciplinaires ................................................................................. 98

3.1.4 Robustesse d’une optimisation .............................................................................................. 99

3.1.5 Bilan des stratégies d’optimisation ...................................................................................... 100

3.2 Analyse des temps de calcul ..................................................................................................... 101

3.3 Intégration du contrôle de la machine électrique .................................................................. 103

3.3.1 Comparaison des différents contrôles ................................................................................. 103

3.3.1.1 V/f constant .................................................................................................................... 104

3.3.1.2 E/f constant ..................................................................................................................... 104

3.3.1.3 Optimale ......................................................................................................................... 105

3.3.1.4 Comparaison et analyse ............................................................................................... 105

3.3.2 Cartographie de contrôle ...................................................................................................... 108

3.3.3 Simplification du cycle .......................................................................................................... 111

3.3.4 Biniveau ou mononiveau ...................................................................................................... 113

3.4 Intégration de la thermique ...................................................................................................... 117

3.5 Gestion des bouclages ................................................................................................................ 119

3.5.1 Bouclage sur la thermique machine en régime permanent .............................................. 119

3.5.2 Bouclage onduleur et batterie ............................................................................................... 121

3.5.3 Bouclage sur les masses......................................................................................................... 121

3.6 Prises en compte de contraintes physiques supplémentaires .............................................. 122

3.6.1 Méthode avec une surface de réponse classique ............................................................... 123

3.6.2 Méthode avec de l’apprentissage automatique ................................................................. 125

3.7 Correction du modèle analytique par Space Mapping ......................................................... 127

3.8 Architecture proposée ................................................................................................................ 129

3.9 Bilan .............................................................................................................................................. 131

Chapitre 4 Résultats et validations ......................................................... 133

4.1 Cahier des charges, objectifs, variables, contraintes .............................................................. 133

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

1

/

192

100%