Applications, pdf - 3.4 Mo

1

4.2.3 Application

4.2.3.1 Systèmes d’isolation internes

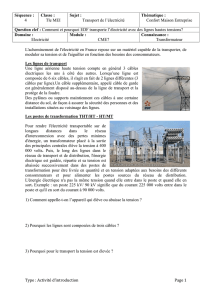

Réseaux souterrains

Les réseaux souterrains moyenne tension et haute tension sont composés de câbles

blindés et d’accessoires. Les accessoires sont les jonctions et les terminaisons. La figure

4.1 illustre deux câbles de distribution pour des applications à haute (figure 4.1a) et à

moyenne tension (figure 4.1b). Pour séparer le conducteur central du neutre

concentrique, on rencontre trois types de système d’isolation dans différentes

applications : les systèmes d’isolation papier-huile, les systèmes d’isolations extrudés et

les systèmes d’isolation gazeux. Les systèmes d’isolation papier-huile ne sont

pratiquement plus utilisés de nos jours pour les câbles souterrains de moyenne tension.

Au Québec, la très grande majorité des câbles de distribution sont des câbles extrudés.

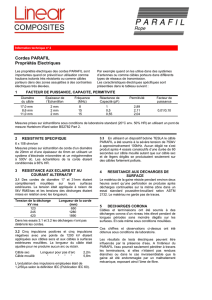

La figure 4.16 illustre des câbles extrudés isolés au polyéthylène pour différents niveaux

de tension de 5 à 46 kV. Les systèmes d’isolation papier-huile ayant été traités ailleurs

dans le contexte des transformateurs, nous discuterons ici surtout des câbles extrudés.

Figure 4.16 Câbles extrudés de distribution [16].

2

a) b)

c) d)

Figure 4.17 : a) Portées de câbles de distribution dans des bac d’eau; b) Touret d’un

câble de distribution; c) jonction séparable; d) terminaisons de câbles (toutes ces photos

proviennent du centre de recherche d’Hydro-Québec (IREQ)).

La figure 4.17 illustre les éléments composants un réseau de distribution 25 kV. Les

matériaux isolants utilisés pour les câbles extrudés sont le polyéthylène basse densité

(LDPE) ou le caoutchouc éthylène-propylène (EPR). Pour améliorer les propriétés

thermo-mécanique du PE, ce dernier est réticulé lors de la fabrication du câble.

Habituellement cette réticulation est activée par un agent chimique (le péroxyde

dicumylique) de telle sorte que l’on parle de polyéthylène réticulé chimiquement (PRC)

ou XLPE en anglais. La figure 4.18 ci-dessous illustre la structure chimique du

polyéthylène et de l’EPR. Les propriétés mécaniques de l’EPR comportent certains

avantages sur le XLPE. En effet, ce matériau est plus souple et son ramollissement à

haute température est moindre que celui du XLPE. Par contre, les pertes diélectriques du

caoutchouc sont au moins 5 fois plus élevées que celles du XLPE. La puissance dissipée

dans le diélectrique qui est donnée par

δω

tan

2CVP = (4.55)

est donc plus 5 fois plus élevée. C’est pourquoi on ne rencontre pas les câbles au

caoutchouc pour les niveaux de tension de transport. Un nouveau type de matériau utilisé

de nos jours dans la fabrication des câbles de distribution est le polyéthylène avec

retardeur d’arborescence (TRXLPE). Dans la conception de ce matériau des additifs

polaires sont ajoutés au polyéthylène de base. Différents essais de vieillissement en

3

laboratoire ont montré que généralement ces polyéthylènes améliorés présentent une

densité moindre d’arbres d’eau par rapport au XLPE standard. Conséquemment depuis

plusieurs années, Hydro-Québec utilise ce type de matériau pour ses câbles de

distribution. La figure 4.17a montre deux câbles 28 kV de colorations différentes. Le

câble jaunâtre est un câble isolé au TRXLPE. Évidemment, l’ajout d’additifs polaires

augmente les pertes diélectriques du TRXLPE par rapport au XLPE mais ces pertes

restent toutefois plus basses que pour le caoutchouc.

a) b)

Figure 4.18 Structures chimiques a) du PE et b) du caoutchouc EPR [16].

L’épaisseur nécessaire du mur isolant dépend de l’intensité du champ électrique. Le

champ électrique en géométrie coaxiale est donnée par

()

a

b

r

U

Eln

= (4.56)

où a et b sont les rayons internes et externes du mur isolant et U est la tension sur l’âme

centrale. Le champ maximum survient donc au semi-conducteur interne et est donné par

()

a

b

a

U

Eln

max = (4.57)

La tenue diélectrique des isolants extrudés est de plusieurs centaines de kV/mm. Pour

des raisons de fiabilité à long terme, un câble sera évidemment conçu pour que le champ

auquel il est exposé en service corresponde à une fraction de sa tenue diélectrique. Les

valeurs maximales du champ permises dépendent du niveau de tension. Par exemple

pour un câble XLPE 69 kV, la norme AEIC CS7-93 [18] stipule un champ maximum de

6 kV/mm alors que pour un câble 500 kV un champ maximum de 15 kV/mm est

généralement accepté. Pour les câbles 28 kV, la normes AEIC CS5-94 [25] précise un

niveau d’isolation minimal de 7,11 mm. C’est cette valeur qui est utilisée par Hydro-

Québec pour ses câbles 25 kV. Les dimensions du câble de la figure de l’exemple 4.1

correspondent environ aux dimensions d’un câble XLPE 750 kcm - 28 kV tel qu’utilisé

par Hydro-Québec pour son réseau souterrain 25 kV. En utilisant l’équation (4.57), le

champ électrique près de l’âme centrale est alors donné par

4

()

mmkV

mm

kV

E/ 61.2

12

19

ln12

4,14

max == (4.58)

Pour les câbles coaxiaux 5 à 46 kV, les niveaux minimum d’isolation sont aussi donnée

dans la norme ICEA S-97-682-2004 [17]. Le 7 mm d’isolation de l’exemple ci-dessus

correspond aussi aux recommandations de cette norme.

Dans la fabrication des câbles et des jonctions des polymères contenant du noir de

carbone sont utilisés comme électrodes. Le rôle des ces semi-conducteurs interne (appelé

écran interne) et externe (appelé écran externe) est d’assurer une géométrie parfaitement

cylindrique, c’est-à-dire d’éviter que la forme des torons du conducteur central ne cause

une concentration locale du champ électrique. Pour fabriquer ces écrans semi-

conducteurs, on utilise des co-polymères thermoplastiques contenant des groupements

polaires de telle sorte que ces matériaux peuvent contenir une quantité importante de noir

de carbone. Pour les jonctions, on utilise des caoutchoucs contenant du noir de carbone

tenant également le rôle de matériaux semi-conducteurs. La figure 4.19a ci-dessous

illustre la création d’un chemin conducteur dans ce type de matériau par contact grain-à-

grain. Ce type de conductivité s’appelle conduction par percolation. Évidemment

lorsque la concentration des particules conductrices n’est pas suffisante, la conduction ne

se fait pas. Par contre, lorsqu’une certaine concentration seuil, le seuil de percolation, est

excédée, le matériau devient conducteur. Ce comportement est illustré à la figure 4.19b

pour différents composites renforcés par du noir de carbone.

a) b)

Figure 4.19 : Propriétés des composites renforcés par du noir de carbone : a)

représentation schématique de la percolation [10]; b) variation de la conductivité en

fonction de la concentration de noir de carbone [11].

Dans un réseau souterrain, inévitablement on doit connecter des câbles entre eux et

raccorder les extrémités des câbles de chaque côté à des transformateurs ou à des câble de

raccordement dans des postes Conséquemment en plus des câbles, le réseau souterrain

comprend des accessoires de raccordements, les jonctions, et des terminaisons. Dans les

deux cas, on doit dans une première étape dégainer le câble sur une certaine longueur de

5

sa gaine de mise à la terre. On obtient conséquemment une géométrie dite à électrode

tronquée. Cette situation est illustrée à la figure 4.20 ci-dessous

Figure 4.20 : Terminaison d’un câble coaxiale avec la gaine extérieure dégainée [16].

Pour les applications en haute tension, l’extrémité dégainée d’un système blindé ne peut

pas être laissée avec l’isolation à nu telle qu’illustrée à la figure 4.20. En effet, dans cette

situation, le potentiel au point B est pratiquement le même que celui au point C, c’est-à-

dire le potentiel de l’âme centrale. Puisque le point A est mis à la terre, il se développe

donc un fort champ électrique tangentielle le long de la surface de l’isolation. On

utilisera donc un dispositif spécial, appelé terminaison dans le cas des câbles, ou

traversée dans le cas des transformateur ou revêtement anti-effluves dans le cas des

machines tournantes afin d’éviter que des décharges de surface apparaissent à la surface

de l’isolation lorsque le semi-conducteur externe est interrompu. Cette situation sera

aussi très importante dans le cas des machines tournantes. Pour comprendre la pertinence

de l’utilisation de terminaisons ou de revêtements anti-effluves, il faut se référer à la

forme des lignes équipotentielles le long de la surface dans la situation d’une électrode

tronquée. Cette situation est illustrée à la figure 4.21a ci-dessous.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

1

/

37

100%