Bruno LÉGER

Programme d’Excellence Industrielle et

Scientifique des Territoires

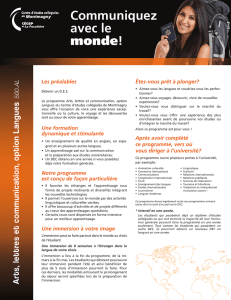

Un Parcours Innovation Industrielle destiné aux enseignants-chercheurs

et aux enseignants du supérieur.

Livret explicatif proposé par

l’AGERA

Pourquoi un tel parcours ?

Les écoles de l’AGERA (Alliance des Grandes Ecoles Rhône-Alpes-Auvergne) souhaitent

proposer à leurs enseignants une formation dédiée aux mécanismes de l’innovation

industrielle et du «cœur de métier » des entreprises, notamment les PME du secteur

manufacturier.

Le renforcement de la proximité entre monde économique et enseignement supérieur est un levier

privilégié pour développer une culture d’innovation et d’entrepreneuriat, et ainsi contribuer à

l’industrialisation durable des territoires. Pour cela, il est indispensable que les acteurs de la

recherche et de l’enseignement supérieur disposent de compétences validées pour comprendre les

ressorts de l’innovation dans les entreprises et dialoguer efficacement avec ses acteurs dans un

équilibre gagnant-gagnant.

Or, les enseignants chercheurs, à commencer par les plus jeunes, privilégient fortement leur

apprentissage scientifique et pédagogique, s’éloignant ainsi d’une connaissance pratique de la

réalité de l’industrie car les enseignants-chercheurs sont reconnus et soutenus au travers

d’indicateurs de performance académique. Une telle situation apparaît paradoxale si l’on considère

par ailleurs les attentes croissantes de la société en termes de retombées pratiques (produits,

emplois) des activités de ces enseignants-chercheurs.

Consciente qu’un déséquilibre pourrait s’installer entre les compétences des enseignants-chercheurs

et les attentes de la société, l’AGERA a conçu pour les enseignants et les enseignants-chercheurs

un parcours en alternance leur permettant d’acquérir des bases de connaissance solides et

pratiques de l’industrie et des mécanismes de l’innovation

L’objectif est de renforcer et/ou développer une culture d’entreprise chez les enseignants et les

chercheurs pour faciliter le dialogue entre le monde économique et l’enseignement supérieur et

soutenir une dynamique d’innovation collaborative

GAGNANT-GAGNANT-GAGNANT

Un parcours triplement gagnant

Pour l’Enseignant :

•S’imprégner de la culture et du fonctionnement

d’une entreprise

•Comprendre les enjeux et les mécanismes de

l’innovation industrielle.

•Devenir un acteur plus efficace des processus

d’innovation, y compris des circuits de

financements.

•Faciliter le développement de partenariats

industriels.

Pour l’Entreprise :

•Bénéficier d’un autre regard sur son activité.

•Accéder, pendant un temps donné, à un réseau de

professionnels de la recherche.

•Mobiliser plus facilement les ressources et

compétences de l’enseignement supérieur.

•Entretenir un nouveau type de relations

privilégiées avec l’enseignement supérieur.

Pour l’Etablissement d’enseignement

supérieur :

•Renforcer les liens avec les entreprises.

•Consolider la dynamique des relations

industrielles partenariales en impliquant

directement ses enseignants.

•Mettre en place un outil de développement des

ressources humaines et favoriser la formation

continue des enseignants du supérieur.

Parcours en entreprise

•1 période d’immersion initiale de 4 semaines successives

•1 mission en entreprise avec la réalisation d’actions concrètes

•Une présence totale en entreprise de 10 à 12 semaines à planifier

sur 6 ,12 mois voire 24 mois

•La mission est proposée par l’entreprise d’accueil

•Un projet conduit autour de l’innovation et de la création de valeur

dans toutes ses dimensions.

Séminaires professionnels

3ou 4 séminaires de 2 jours pour :

•Donner une vision panoramique des enjeux et du fonctionnement

d’une entreprise (stratégie, pilotage, management, innovation),

•Enraciner l’expérience et faciliter la prise de recul,

•Faciliter les échanges de pratiques entre stagiaires.

Un double tutorat

Un tuteur entreprise et un tuteur institutionnel :

•Des séances de groupe

•Des visites d’entreprises

•Des entretiens individuels avec le tuteur institutionnel

3 VOLETS COMPLEMENTAIRES

Localisation

Parcours en entreprise :

chez un partenaire industriel

Séminaires professionnels : ils auront lieu

dans les établissements de l’AGERA

Durée

Un équivalent temps plein de 14 à 16 semaines sur

une durée de 7 à 12 mois (peut se faire sur deux ans)

Profils

Enseignants du supérieur

Cible

10 à 12 personnes par an

Frais du programme

Les salaires des candidats restent pris en

charge par les établissements

Frais de missions et frais de séminaires gérés

par l’AGERA

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

1

/

16

100%