ESD 2210

Modifié le mardi 13 octobre 2009

Huegli Tech France www.huegli-tech-france.fr

1

60110 Méru

ESD 2210

Régulateur de vitesse électronique

PTI 1041 FR

Références disponibles :

ESD 2210-12

ESD 2210-24

Modifié le mardi 13 octobre 2009

Huegli Tech France www.huegli-tech-france.fr

2

60110 Méru

INTRODUCTION

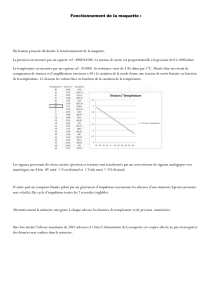

Le boîtier de contrôle ESD-2210, est une unité

entièrement électronique, conçu pour contrôler la

vitesse d'un moteur avec une réponse rapide et

précise aux variations de charges transitoires. La

boucle de contrôle fermée associé à un actionneur

électrique proportionnel et un capteur magnétique

de vitesse contrôlera une large gamme de moteurs

en mode isochrone.

Le boîtier est d'une très grande fiabilité et

robustement construit pour supporter

l'environnement moteur.

La simplicité d'installation et des réglages sont

inhérents à la conception de base du produit. Deux

contrôles de performances non interactifs

permettent d'obtenir une réponse optimale du

système.

Les autres caractéristiques incluses sont la

protection contre les inversions de polarité de la

batterie et les transitoires de tension, un circuit de

sécurité en cas de perte de signal capteur ou

d'alimentation batterie.

DESCRIPTION

L'information de vitesse est généralement produite

par un capteur magnétique. Tout autre signal peut

être utilisé sous réserve que la fréquence produite

soit proportionnelle à la vitesse du moteur et

corresponde en tension et fréquence aux

spécifications du boîtier.

Le capteur est généralement monté à proximité

d'une roue phonique qui dans la grande majorité des

cas est la couronne dentée du volant moteur.

Lorsqu'une dent défile devant le capteur un signal

est généré proportionnellement à la vitesse du

moteur.

L'intensité du signal doit correspondre à la gamme

d'entrée de l'amplificateur du boîtier. Une amplitude

de 0.25 à 50 volts c.a efficace est nécessaire pour

permettre au boîtier de fonctionner suivant les

spécifications. Le signal capteur est appliqué aux

bornes C et D du boîtier. Entre ces bornes, il y a une

indépendance de plus de 5 K ohms. La borne D est

connecté internement à la borne F qui est le pôle

négatif de la batterie. Le blindage du câble utilisé

sera relié uniquement à la borne prévue et isolé côté

capteur. Voir schéma de la figure 1.

Lorsque le signal est reçu par le boîtier, ce dernier

est amplifié et remis en forme par un circuit interne

pour fournir un signal de vitesse analogique. Si le

boîtier ne détecte aucun signal en provenance du

capteur alors le circuit de sortie du boîtier coupera

l'alimentation de l'actionneur.

Un circuit de comparaison reçoit le signal du capteur

ainsi que celui produit par l'oscillateur interne

préréglé à la vitesse de régulation souhaitée. Le

réglage interne de vitesse à un rapport de 7 à 1 et il

est réglé par un potentiomètre 25 tours. La sortie du

circuit de comparaison est relié à l'entrée du circuit

de contrôle dynamique. Ce circuit comporte les

réglages de gain et de la stabilité qui procurent un

fonctionnement isochrone et stable pour la majorité

des moteurs et systèmes de carburant (injection ou

carburateur).

Le circuit dynamique de sortie est influencé par le

réglage de gain et de la stabilité. La sensibilité est

augmentée lorsque l'on tourne le réglage de gain

dans le sens horaire. Ce réglage à une gamme non

linéaire de 33 à 1. Le réglage de stabilité lorsqu'il est

tourné dans le sens horaire augmente le temps de

réponse du système pour s’adapter à une plus large

gamme de constante de temps des moteurs. Etant

donné que le système est basé sur le principe P.I.D

la portion dérivatrice D peut être modifié si

nécessaire. (voir la section instabilité).

Pendant la période de démarrage l'actionneur se

déplace à sa position maximale et restera dans cette

position jusqu'à la mise en route et la montée en

régime. Lorsque le moteur tourne avec une charge

constante l'actionneur est alimenté avec un courant

suffisant pour maintenir la vitesse nominale.

Le circuit dynamique de sortie génère un courant

découpé à une fréquence de 500 hz pour alimenter

l'actionneur. La fréquence de découpage est bien

au-delà de la fréquence naturelle de l'actionneur et

ne permet pas de voir un déplacement quelconque

de l'arbre de l'actionneur. Le découpage du courant

du transistor de sortie réduit sa dissipation de

puissance interne avec un contrôle plus efficace.

Le circuit de sortie peut produire un courant jusqu'à

10 ampères continus à 25° c pour les systèmes 12

et 24 volts. L'actionneur répond à la moyenne du

courant pour positionner le levier de contrôle de

carburant. Le boîtier ESD 2210 est muni de

caractéristiques particulières qui améliorent le

système de régulation. Un circuit d'anticipation réduit

la survitesse durant la période de montée en régime

lors du démarrage ou bien lors d'importantes

transitoires de charge

Modifié le mardi 13 octobre 2009

Huegli Tech France www.huegli-tech-france.fr

3

60110 Méru

SPECIFICATIONS

PERFORMANCES

Mode isochrone/stabilité en régime +/- 0.25% ou moins

Gamme de vitesse en fréquence capteur 1 khz - 7.5 khz

Dérive en température +/- 1% maxi

Réglage de vitesse fin (potentiomètre externe) +/- 250 hz

Sensibilité de la borne A 130 hz +/- 15 hz/volts @ impédance 5,1 K

ENVIRONNEMENT

Température de fonctionnement (ambiance) -40° c à +85° c

Humidité relative jusqu'à 100 %

Boîtier anti-corrosion/fongicide

ALIMENTATION

Batterie 8 à 20 volts pour alimentation 12 Vcc

16 à 32 volts pour alimentation 24 Vcc

Polarité Négatif à la masse (boîtier isolé)

Consommation (boîtier seulement) 60 m.a continu

Intensité maximale actionneur à 25°C 10 ampères continus

Signal capteur magnétique 0.5 - 50 volts efficaces

FIABILITE

Vibrations 5 G de 20 - 500 hz

Essais 100% toutes fonctions

PHYSIQUE

Dimensions voir figure 1

Poids 345 grammes

Montage Toutes positions (préférence vertical)

* Protection contre inversion de polarité par diode en parallèle. Un fusible de 15 ampères devra être installé

coté pôle positif de la batterie.

APPLICATION ET INSTALLATION

Le boitier ESD 2210 enrobé par une résine époxy rigide est robustement, construit pour supporter

l’environnement moteur. L’unité peut être installée dans une armoire de contrôle ou dans un coffret situé sur

le moteur contenant l’instrumentation de contrôle. Eviter toute température excessive.

ATTENTION

Un dispositif de survitesse indépendant du système

de régulation de vitesse devra être installé pour éviter

la perte de contrôle du moteur pouvant entraîner de

graves dommages corporels ou matériels.

Modifié le mardi 13 octobre 2009

Huegli Tech France www.huegli-tech-france.fr

4

60110 Méru

CABLAGE

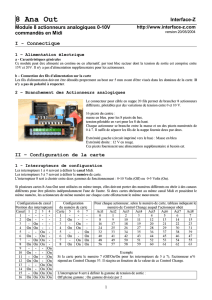

Les connections de base sont illustrés dans le

diagramme 1. La section du câblage entre batterie,

actionneur allant aux bornes E-F-G-H sera au

minimum de 1.5 mm2 ou plus si nécessaire. Des

câblages très longs nécessiteront une augmentation

de section pour réduire les chutes de tension.

Protéger l'entrée positive de la borne E par un

fusible de 15 ampères.

Les câbles entre le capteur magnétique et les

bornes C-D doivent être torsadés ou de préférence

blindés sur toutes les longueurs. Le blindage sera

isolé coté capteur et relié uniquement à la borne

prévue qui figure sur le schéma 1. Le blindage sera

lui même isolé pour éviter que sur son parcours il ne

puisse rentrer en contact avec la masse du moteur.

Avec le moteur à l'arrêt régler le jeu entre le capteur

et la denture extérieure de la couronne dentée. Le

jeu ne doit pas être inférieur à 0.45 mm. En général

en dévissant le capteur de 3/4 de tour après avoir

été en contact avec une dent l'on obtiendra une

entrefer correct. La tension délivrée par le capteur

pendant la période de démarrage ne doit pas être

inférieur à 1 volt efficace.

REGLAGES

Avant le démarrage du moteur

Positionner les réglages de gain et stabilité à mi-course ainsi que le potentiomètre externe de réglage fin s'il

est utilisé.

Démarrage du moteur

Le boîtier est réglé en usine approximativement pour un ralenti, soit 1000 hz de fréquence capteur.

Démarrer le moteur avec le système de régulation sous tension batterie. L'actionneur se positionnera au

maxi de sa course pendant cette période. La régulation doit alors contrôler le moteur à une vitesse basse. Si

le moteur est instable après le démarrage tourner le gain et la stabilité dans le sens anti-horaire jusqu'à

obtention d'un régime stable.

Réglage de la vitesse nominale

L'augmentation de vitesse est obtenue en tournant le potentiomètre de réglage (speed) dans le sens horaire.

Une commande à distance par potentiomètre (5 K ohms) du réglage fin de la vitesse est réalisable. Se

reporter au diagramme 1.

Réglage des performances

Après réglage de la vitesse nominale à vide procéder aux opérations suivantes :

A- Tourner le réglage de gain dans le sens horaire jusqu'à obtention d'instabilité ou pompage. Revenir

lentement dans le sens anti-horaire jusqu'à disparition de l'instabilité puis à partir de ce point diminuer le

réglage d’une division pour assurer une bonne stabilité.

B- Régler la stabilité en opérant comme pour le gain.

Gain et stabilité peuvent nécessiter de légères retouches lorsque la charge sera appliquée. Normalement les

réglages effectués sans charge donnent des résultats satisfaisants. Un enregistreur peut être utilisé pour

affiner ces réglages. Si une instabilité ne peut être éliminée se reporter à la section concernant la recherche

des pannes.

Modifié le mardi 13 octobre 2009

Huegli Tech France www.huegli-tech-france.fr

5

60110 Méru

RECHERCHE DE PANNES

Moteur à l'arrêt et avec la régulation sous tension

Si la régulation ne fonctionne pas le défaut peut être localisé en vérifiant la tension comme indiqué aux

étapes 1-2-3-4. Les points (+) et (-) se référent à la polarité du contrôleur ou du multimètre. (voir le

bulletin des actionneurs pour le détail des tests).

BORNES VALEUR NORMALE

CAUSES PROBABLES

1- E (+) & F(-) Batterie 12 ou 24 v 1- Batterie débranchée. Fusible défectueux

2- Tension batterie trop faible

3- Erreur de câblage

2- A (+) & B(-) 0 - 3,9 vcc

7,1 - 7,9 vcc 1- Potentiomètre en court circuit ou mal câblé

2- Boîtier défectueux

3- C (+) & D(-) 1 volt efficace

au démarrage 1- Jeu trop important entre capteur et denture de la

couronne. Contrôler

2- câblage erroné ou défectueux du capteur

Indépendance entre C & D doit être entre 300 et 1200

ohms

3- Capteur défectueux

4- E (+) & H(-) 0,8 à 1.5 volts

(démarrage) 1- Câblage erroné actionneur

2- Régulateur défectueux

3- Actionneur défectueux

PERFORMANCES INSUFFISANTES

Si la régulation fonctionne anormalement procéder aux tests suivants :

SYMPTOMES TEST CAUSES PROBABLES

Survitesse moteur 1 - Ne pas démarrer le moteur mais

appliquer la tension au système de

régulation de Vitesse

2 - Maintenir manuellement le

régime de moteur à la vitesse

souhaitée. Mesurer la tension entre

les bornes E(+) et H(-) du

régulateur de vitesse.

1 - L’actionneur est en position de

pleine accélération. Alors débrancher

les bornes capteurs C et D. Si la

position est inchangée alors le boitier

de vitesse est défectueux.

Si l’actionneur est en position mini

de carburant alors vérifier le capteur.

1 - Si la lecture de la tension est de 1 à

1.5 volts cc.

a - Le réglage de la vitesse est situé au

dessus du régime nominal, tourner le

potentiomètre de vitesse dans le sens

anti-horaire.

b - Régulateur de vitesse défectueux.

2 - Si la tension est supérieure à 1.5

Volts. Contrôler l’actionneur.

3 - La consigne du système de coupure

de survitesse est ajusté trop bas.

4 - Si la tension est inférieure à 0,8 volts

Régulateur de vitesse défectueux

Actionneur pas

alimenté pleinement

lors du démarrage

1 Mesurer la tension entre les

bornes

E(+) et H(-) sur le régulateur de

vitesse.

Elle doit être de 0,8 à 1,5 volts cc

sinon :

1 Remplacer la batterie.

2 Câblage actionneur incorrect

3 Régime ajusté trop haut si la tension

est supérieure à 1,5 volts

6

6

7

7

1

/

7

100%