PDF (Partie 2 sur 2 : chapitres 3 à 6, conclusion)

Chapitre 3

Étude experimentale des conversions

pyroélectrique et thermoélectrique

Table des matières

3.1 Introduction .............................. 60

3.2 Élémentsactifs............................. 60

3.2.1 Élément pyroélectrique . . . . . . . . . . . . . . . . . . . . . 60

3.2.1.1 Réalisation des éléments pyroélectriques . . . . . . 60

3.2.1.2 Caractérisation des éléments pyroélectriques . . . . 61

3.2.2 Générateur thermoélectrique . . . . . . . . . . . . . . . . . . 63

3.3 Description du banc expérimental . . . . . . . . . . . . . . . . . . 63

3.3.1 Mise en oeuvre de l’effet pyroélectrique . . . . . . . . . . . . 63

3.3.2 Mise en oeuvre de l’effet thermoélectrique . . . . . . . . . . 66

3.4 Conversion pyroélectrique . . . . . . . . . . . . . . . . . . . . . . 67

3.4.1 Céramique pyroélectrique PLZT (7/60/40).......... 67

3.4.2 Céramique pyroélectrique BS T 15............... 74

3.4.3 Caractérisation de la participation de chaque effet....... 75

3.5 Conversion thermoélectrique . . . . . . . . . . . . . . . . . . . . . 76

3.5.1 Fonctionnement en convection naturelle . . . . . . . . . . . . 76

3.5.2 Fonctionnement en convection forcée . . . . . . . . . . . . . 78

3.5.3 Validation du modèle développé . . . . . . . . . . . . . . . . 80

3.6 Conclusion ............................... 82

59

60 3. Étude experimentale des conversions pyroélectrique et thermoélectrique

3.1 Introduction

Faisant suite à l’étude théorique des conversions d’énergie thermo- et pyro- élec-

triques, le présent chapitre traite de l’étude expérimentale de ces procédés de conversion.

Cette étude expérimentale est effectuée en considérant une charge électrique purement

résistive, connectée directement à l’élément actif.

Dans le cas de la conversion pyroélectrique, deux matériaux pyroélectriques sont

étudiés. Il s’agit, pour le premier, d’une céramique pyroélectrique au Lanthane Plomb

Titanate Zirconate, ou de manière plus simple PLZT (7/60/40). Le second matériau, est

une céramique au Titanate de Baryum dopée au Strontium. Sa formulation exacte est

Ba0.85S r0.15TiO3. Pour des raisons de simplicité d’écriture, la notation BS T15 est utili-

sée. Ces deux matériaux présentent des caractéristiques physiques différentes, comme il

a été illustré dans le chapitre II à partir des données extraites de la littérature. L’éla-

boration des céramiques pyroélectriques a été effectuée spécifiquement pour les be-

soins de l’étude au sein du Laboratoire des Matériaux Céramiques et Procédés Associés

(LMCPA) de Maubeuge. Dans le cas de la conversion thermoélectrique, un générateur

thermoélectrique industriel est utilisé.

Une première étape consiste en la description des éléments actifs utilisés ainsi qu’en

la défintion précise de leur caractéristique physique.

La seconde partie est consacrée à la mise en oeuvre des éléments actifs au sein de

bancs d’essai spécifiques dédiés à la récupération d’énergie à partir de source de chaleur.

Les résultats obtenus menés tour à tour sur les deux types de générateur considérés

sont alors présentés et discutés. Une comparaison des résultats des deux techniques de

récupération est enfin proposée.

3.2 Éléments actifs

3.2.1 Élément pyroélectrique

Le choix des deux compositions étudiés est basé sur les différences de caractéris-

tique qu’elles révèlent. Ces différences, présentées dans les travaux de recherche sur la

pyroélectricité de S Zhong et al. et de S J Wang et al. [ZABM05, WLLF09], se situent en

termes de coefficient pyroélectrique, de température de Curie et de perméabilité relative.

L’influence de ces paramètres sur les grandeurs de sortie des éléments actifs pourra être

ainsi directement quantifiée.

3.2.1.1 Réalisation des éléments pyroélectriques

La première composition étudiée dans ce travail est le Lanthane Plomb Titanate Zir-

conate qui est généralement désigné par PLZT (7/60/40). Ce matériau est synthétisé

par la méthode classique à l’état solide de réaction à partir d’oxydes mixtes (PbO,ZrO2,

TiO2et La2O3). La synthèse des céramiques a été réalisée au sein du Laboratoire des

Matériaux Céramiques et Procédés Associés de Maubeuge (LMCPA) de l’Université de

Valenciennes. Le second matériau étudié, réalisé par les soins du même laboratoire, est à

3.2. Éléments actifs 61

base de titanate de baryum dopé au strontium (BS T). Le matériau est réalisé en utilisant

plusieurs oxydes comme matériau de base (BaCO3,S rCO3et TiO2).

Les masses des différents précurseurs préalablement placés dans un dessiccateur sont

pesées de manière à réaliser les diverses compositions. Les poudres sont ensuite mélan-

gées et broyées au planétaire durant 2 hà 180 tr/mn en présence d’éthanol puis séchées

à 50 ◦Cpendant au moins 12 h. Un premier traitement thermique appelé calcination

est effectué pour décomposer les carbonates et faire réagir à haute température les dif-

férents éléments. Cette étape est réalisée à 960 ◦Cpendant 6 hpour la composition 1

et à 1000 ◦Cpendant 2 hpour la composition 2. Après calcination, les poudres sont à

nouveau broyées puis séchées dans les mêmes conditions. La mise en forme des céra-

miques est effectuée par pressage isostatique à froid des poudres sous une pression de

3000 bars maintenue pendant 5 mn. Le frittage des échantillons qui s’en suit est réalisé

sous air à 1200 ◦Cpendant 4 hpour la composition 1 et à 1400 ◦Cpendant 4 hpour la

composition 2. Ce frittage est une étape déterminante pour obtenir des matériaux denses

dont la microstructure, qui évolue pendant cette étape, conditionne les propriétés finales

du matériau. L’utilisation d’un four électrique "classique" dans le cas présent permet, en

plus de choisir le cycle thermique, de contrôler l’atmosphère pendant le frittage.

Après carottage et découpe des massifs, les pastilles ainsi obtenues se présentent

sous la forme de disques de différents diamètres et différentes épaisseurs. Ces dernières

sont enfin métallisées avec une pâte d’argent puis polarisées et caractérisées. La polari-

sation consiste à appliquer un champ électrique continu de l’ordre de 3 kV/mm pendant

une dizaine de minutes. La caractérisation piézoélectrique quant à elle est réalisée afin

d’essayer de trouver une corrélation entre l’effet piézoélectrique et pyroélectrique.

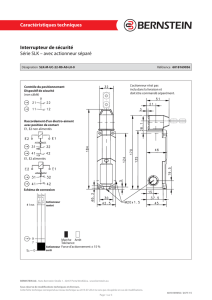

La Figure 3.1 illustre les éléments pyroélectriques obtenus à la fin des étapes de

réalisation. La Figure 3.2 reprend les différentes étapes de l’élaboration des échantillons.

Figure 3.1 – Céramiques pyroélectriques de 0.6mm réalisées par le LMCPA de Mau-

beuge. À gauche céramique en PLZT et à droite céramique en BS T.

3.2.1.2 Caractérisation des éléments pyroélectriques

Un piézomètre (PIEZOTEST, système PM200 de PIEZOMETER) a été utilisé pour

mesurer la constante de charge piézoélectrique d33. Cet appareil permet de mesurer

les charges électriques générées à la surface des électrodes de la pastille suite à une

contrainte sinusoïdale appliquée à sa surface. Les fréquences de résonance fret d’anti-

résonance faobtenues en mode de résonance radial, la capacité Cp, le facteur de dissi-

pation tan(δ) et l’impédance minimum Zmont été mesurés à l’aide d’un analyseur d’im-

62 3. Étude experimentale des conversions pyroélectrique et thermoélectrique

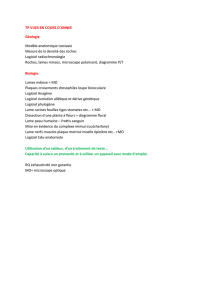

Polarisation et caractérisation

Découpage et dépôt d’électrode

Frittage

PLZT: 1200 °C pendant 4 h BST: 1400 °C pendant 4 h

Fri

Mise en forme par pressage isostatique

Séchage et tamisage

Broyage au planétaire en présence d’éthanol

180 tr/mn pendant 2 h

Bro lanétaire ése d’éth l

Mélange au planétaire en présence d’éthanol

PLZT: 960 °C pendant 6 h BST: 1000 °C pendant 2 h

Mél lanétaire ése d’éth

l

Pesée des différents oxydes

PLZT BST

Figure 3.2 – Étapes de réalisation des céramiques pyroélectriques.

pédance HP4194A de 100 Hz à 40 MHz. À partir des valeurs obtenues, la constante

diélectrique εr, le facteur de qualité Qmet le facteur de couplage électromécanique kp

sont calculés à partir des équations (3.1), (3.2) et (3.3).

εr=Cp×e

εr×S(3.1)

Qm=f2

a

2×π×fr×Zm×Cp×(f2

a−f2

r)(3.2)

k2

p=2.51 ×fa−fr

fa−(fa−fr

fa

)2(3.3)

Les essais de caractérisation ont montré que les constantes diélectriques des deux

matériaux sont proches jusqu’à environ 70 ◦C. En ce qui concerne les propriétés piézo-

électriques, il est apparu qu’elles sont meilleures pour le PLZT, hors-mis le facteur de

qualité qui est plus élevé pour le BS T.

De plus il ressort des essais que si les mesures pyroélectriques sont faites au dessus

de 80 ◦C, les propriétés piézoélectriques des BS T vont être détruites, cette température

représente en effet la valeur de la température de Curie du matériau (θc). Cette infor-

mation permettra de vérifier l’apport de la polarisation sur l’effet pyroélectrique. Pour

les PLZT, la température supprimant l’effet de la polarisation électrique est environ

à 180 ◦C. Néanmoins, les propriétés commencent à être impactées à partir de 100 ◦C.

La Figure 3.3 illustre l’évolution de la perméabilité relative en fonction de la tempéra-

ture de l’élément. Dans les deux cas, un maximum de perméabilité relative est observée

autour de 85 ◦Cpour le BS T et 190 ◦Cpour le PLZT. Dès que la température s’éloigne

de ces valeurs pour chaque céramique, un écroulement de la valeur de la perméabilité

est observé.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

1

/

128

100%