projet ascenseur 2012 - SITE WEB UPS Thierry Perisse

1

ROUBELET Julien

COSTES Lionel

L3 EEA – Réorientation en

études longues

RAPPORT DE PROJET

COMMANDE NUMERIQUE

D’UNE MAQUETTE

D’ASCENSEUR

2011-2012

Tuteur : M. Thierry PERISSE

2

Table des matières

Remerciements ................................................................................................................................... 3

English summary................................................................................................................................ 4

I. Introduction, définition du projet ................................................................................................. 4

1.1. Bilan ........................................................................................................................................................ 4

1.2. Cahier des charges ................................................................................................................................... 5

1.3. Support du projet ..................................................................................................................................... 6

a. La maquette ............................................................................................................................................ 6

b. Liste du matériel ..................................................................................................................................... 7

1.4. Objectifs et modification du cahier des charges ...................................................................................... 7

1.5. Diagramme de Gantt ................................................................................................................................ 8

II. Modélisation et choix des solutions ............................................................................................. 9

2.1. Modélisation ............................................................................................................................................ 9

2.2. Choix des entrées/sorties ....................................................................................................................... 10

a. Interface commande/puissance ............................................................................................................. 10

b. Capteurs ................................................................................................................................................ 10

c. Interface homme/machine .................................................................................................................... 10

2.3. Choix de la commande .......................................................................................................................... 10

III. Hardware ................................................................................................................................... 11

3.1. Décomposition du système .................................................................................................................... 11

3.2. Maquette de l’ascenseur ........................................................................................................................ 13

3.3. Platine Labdec ....................................................................................................................................... 20

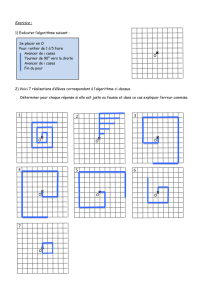

IV. Software ...................................................................................................................................... 24

4.1. Programmation ...................................................................................................................................... 24

a. Outils de programmation ...................................................................................................................... 24

b. Structure du programme ....................................................................................................................... 24

d. Commande PWM ................................................................................................................................. 26

e. Programme d’initialisation ................................................................................................................... 27

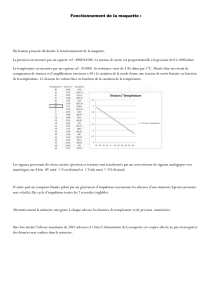

4.2. Simulation sous Proteus ISIS ................................................................................................................ 28

V. Conclusion .................................................................................................................................... 29

3

Remerciements

Nous tenons à remercier Monsieur Périsse pour nous avoir suivit et conseillé tout au long de

notre projet.

4

English project summary

Our purpose was to make a lift self-acting through an electronic system.

We have been presented with an elevator composed of a shaft going up and down a tower, driven by

direct current motor.

First of all we had to understand how it works, and we determined that it used a PWM (Pulse Width

Modulation) system.

A micro control device was to be introduced to program the various movements. We chose a “PIC”

deck connected to a computer unit through a USB port.

The control desk shows a series of push buttons, Leds, a PIC with its multi-pin plug together with

an LCD display.

The PC allows to load a program towards the PIC via “MikroC” software, using C language. On the

screen we can follow the operating process of the whole system.

We note that the initial movement of the shaft is to start from ground level. The press buttons will

be used to move the shaft to the corresponding floor.

I) Introduction, définition du projet

1.1 .Le bilan

Le projet présenté dans ce rapport met en premier lieu un terme à notre année de licence

« Electronique Electrotechnique et Automatique » parcours « Réorientation en études longues ».

Mais les cinquante heures de labeur et le matériel mis à notre disposition sont en réalité le bilan de

trois années d'études en génie électrique, où nous mettons à profit les connaissances acquises en

DUT ou BTS ainsi que les approfondissements apportés lors de l’année de licence pour mener à

bien le travail qui nous est demandée dans le cahier des charges.

Le but de ce projet mené en binôme est de nous mettre en situation devant un cahier des

charges qui nous a préalablement été définit, afin de nous enseigner le passage de la théorie à la

pratique en partageant les tâches entre les deux membres et en gérant notre progression en fonction

du temps qui nous est impartit, tout cela en gardant une certaine autonomie dans notre approche.

Parmi les sujets qui nous ont été proposés celui que nous avons sélectionné porte sur

l'asservissement numérique en vitesse d'un moteur à courant continu, sujet particulièrement

intéressant tant sur le plan pédagogique que sur le plan technique. Effectivement, il nous permet de

faire le point sur différentes disciplines vues en cours telles que l'électronique numérique et de

puissance, ou l’informatique industrielle. Côté technique, la diversité des manipulations plus ou

moins complexes à mettre en œuvre nous apprend à tenir une certaine rigueur nécessaire au bon

fonctionnement des montages et à la prévention de toute fausse manœuvre et incident.

5

1.2. Cahier des charges

Voici le cahier des charges tel qu'il nous a été définit :

1- Étude des fonctions mises en œuvre dans l’asservissement. Détermination des fonctions

permettant la réalisation analogique de la fonction asservissement de vitesse du MCC 14W.

2- Alimentation par amplificateur linéaire intégré de puissance. Étude et mise en œuvre du circuit

intégré LM12.

3- Modélisation et identification. Détermination du schéma blocs de l’asservissement.

Détermination d’un modèle automatique théorique boucle ouverte et boucle fermée. Modélisation et

identification expérimentales.

4- Mise en œuvre de l’asservissement.

5- Réalisation numérisée de la commande du MCC.

6- Réalisation numérique de l’asservissement.

7- ...

Nous pouvons constater la précision inégalable de ce cahier des charges. Cela nous permet

en définitive de garder une grande liberté quant à nos objectifs et de laisser libre cours à notre

imagination pour trouver des sujets sur lesquels appliquer nos travaux.

Mais un excès de liberté pouvant aboutir à un manque de décisions, ce sera finalement sur

un support bien défini que le projet nous sera donné à faire. Du fait de la nature dudit support, nous

ne pourrons nous tenir rigoureusement à ce cahier des charges et devrons changer quelque peu notre

approche, qui au final pourra rejoindre l’idée de base.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

1

/

29

100%

![III - 1 - Structure de [2-NH2-5-Cl-C5H3NH]H2PO4](http://s1.studylibfr.com/store/data/001350928_1-6336ead36171de9b56ffcacd7d3acd1d-300x300.png)