core sense ™ diagnostics pour compresseurs stream

D7.8.4/0912-0415/F 1/17

Date of last update: Apr-15

Ref: D7.8.4/0912-0415/F

Application Engineering Europe

C

CO

OR

RE

ES

SE

EN

NS

SE

E™

™

D

DI

IA

AG

GN

NO

OS

ST

TI

IC

CS

S

P

PO

OU

UR

R

C

CO

OM

MP

PR

RE

ES

SS

SE

EU

UR

RS

S

S

ST

TR

RE

EA

AM

M

CoreSense™ Diagnostics pour Compresseurs Stream ................................................................................................. 1

1 Introduction .......................................................................................................................................................... 2

2 Spécifications ........................................................................................................................................................ 2

3 CoreSense Diagnostics – Fonctions ...................................................................................................................... 2

3.1 Protection de pression d’huile insuffisante .................................................................................................. 3

3.2 Protection de surchauffe moteur ................................................................................................................. 3

3.3 Protection de température de refoulement élevée ..................................................................................... 3

3.4 Protection rotor bloqué ................................................................................................................................ 4

3.5 Protection phase manquante ....................................................................................................................... 4

3.6 Protection basse tension .............................................................................................................................. 4

3.7 Protection contre les déséquilibres de tensions .......................................................................................... 4

3.8 Fonction “arrêt d’urgence” ........................................................................................................................... 5

3.9 Régulation de la résistance de carter (CCH) ................................................................................................. 5

3.10 Informations sur la mémoire Flash ............................................................................................................... 5

3.11 Communication Modbus® ............................................................................................................................ 6

3.12 Réarmement ................................................................................................................................................. 7

3.13 Historique des alarmes et conditions de fonctionnement ........................................................................... 7

3.14 Codification des états du compresseur ........................................................................................................ 7

3.15 Affichage des avertissements d’alarme grâces aux LED sur le module ........................................................ 7

3.16 Fonction autotest pour la pression d’huile .................................................................................................. 9

4 Raccordements électriques .................................................................................................................................. 9

4.1 Schéma de raccordement électrique ........................................................................................................... 9

4.2 Raccordements du boîtier électrique et du transformateur du capteur d’intensité ................................. 11

4.2.1 Installation du capteur d’intensité ..................................................................................................... 11

4.2.2 CoreSense Diagnostics avec moteurs Υ/Δ .......................................................................................... 11

4.2.3 CoreSense Diagnostics avec bobinage fractionné .............................................................................. 12

5 Réglage des pontages du CoreSense Diagnostics ............................................................................................... 13

6 Réglage des commutateurs DIP du CoreSense Diagnostics ............................................................................... 14

7 Dépannage .......................................................................................................................................................... 15

D7.8.4/0912-0415/F 2/17

1 Introduction

CoreSense™ est la marque d’un composant électronique pour compresseurs associé avec les produits Emerson

de marque Copeland™ brand products. La technologie CoreSense utilise le compresseur comme un capteur pour

exploiter les données internes au compresseur et fournit une valeur ajoutée telle que les fonctions de protection

renforcée du moteur, de diagnostic, de mesure de la consommation électrique et de communication.

Avec une protection active, des algorithmes avancés, des fonctions telles que l’historique des défauts et des

indicateurs LED, le CoreSense Diagnostics développé pour les compresseurs Copeland brand products permet

aux techniciens d’analyser l’état récent et passé de l’installation, permettant un diagnostic plus rapide et plus précis

et des temps d’arrêt réduits. Le CoreSense Diagnostics est livré d’origine avec les compresseurs Stream

4- et 6-cylindres.

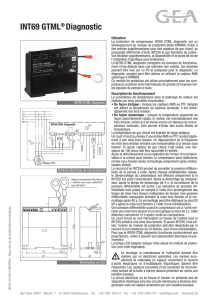

Figure 1: Compresseur Stream avec CoreSense Diagnostics

2 Spécifications

L’alimentation électrique du module CoreSense Diagnostics (sur la façade du compresseur) est en 120V AC ou

240V AC. Le Sensor Module doit être alimenté en 24V AC.

Température de fonctionnement

-32°C à 66°C

Sortie relais

3A

Alimentation électrique

120V AC ou 240V AC

Consommation du Sensor Module

3VA

Courant d’appel du relais

19A

Température de stockage

-40°C à 85°C

Tension du Sensor Module

24V AC

Classe de protection

IP54

Tableau 1

3 CoreSense Diagnostics – Fonctions

Nr

Fonction

Nr

Fonction

1

Protection surchauffe moteur

8

Historique des alarmes et conditions de fonctionnement

du compresseur

2

Protection pression d’huile insuffisante

9

Régulation de la résistance de carter

3

Protection température de refoulement élevée

10

Reset

4

Protection rotor bloqué

11

Communication Modbus®

5

Protection phase manquante

12

Mesure de la consommation de courant (tension,

intensité, facteur de puissance)

6

Protection déséquilibre de tension

13

Indicateurs LED sur la face avant pour afficher les pannes

7

Protection basse tension

14

Etat de fonctionnement du compresseur

Tableau 2

D7.8.4/0912-0415/F 3/17

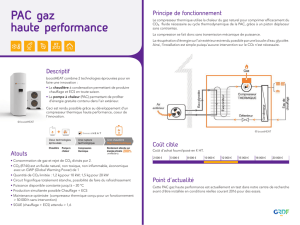

Le CoreSense est compatible avec les applications de variation de fréquence. Dans ce cas il faut pousser le

commutateur DIP 12 du module.

Les fonctions disponibles avec la variation de fréquence sont limitées: protection de surchauffe du moteur, protection de

pression d’huile insuffisante et protection de température de refoulement élevée. Les autres fonctions sont couvertes par

le variateur de fréquence (Control Techniques).

Figure 2

3.1 Protection de pression d’huile insuffisante

Le module CoreSense Diagnostics remplace le pressostat de sécurité d’huile. En outre il apporte la valeur ajoutée

d’une communication en cas d’avertissement de pression d’huile insuffisante et de verrouillage par le biais

d’indicateurs LED à clignotants et/ou d’une surveillance à distance. Le temps cumulé avec une pression d’huile

insuffisante pour le compresseur est enregistré et accumulé dans la mémoire du module.

Le CoreSense Diagnostics émet un avertissement lorsque le différentiel de pression descend en dessous de 0,48-

0,62 bar pendant 4 secondes.

Une fois que le différentiel de pression d’huile tombe en dessous de 0,48-0,62 bar pendant 2 minutes (120 sec), le

module arrête le compresseur et une alarme "verrouillage faible pression d’huile" est activée. Avant d’utiliser le

bouton reset, une recherche de défaut doit être effectuée pour comprendre la panne. Le compresseur se réarmera

lorsque le reset sera activé manuellement ou lorsque le module CoreSense Diagnostics sera remis sous tension.

Cette fonction n’est pas disponible pour les compresseurs Copeland modèles 4MTL (compresseurs Stream CO2)

car ils sont dépourvus de pompe à huile et sont lubrifiés par barbotage.

3.2 Protection de surchauffe moteur

Le module CoreSense Diagnostics fournit une protection contre la surchauffe du moteur en utilisant des sondes à

Coefficient de Température Positif (PTC) sur les compresseurs Stream 4M* et 6M*. Le module CoreSense

Diagnostics remplace le relais Kriwan INT69TM.

Conditions d’alarme:

Conditions de déclenchement: Résistance PTC > 4,5 kΩ;

Conditions de réarmement: Résistance PTC < 2,5 kΩ; temporisation de 5 min.

3.3 Protection de température de refoulement élevée

La protection de température au refoulement est réalisée à l’aide d’une sonde NTC logée dans une culasse du

compresseur. La sonde est installée d’usine et raccordée au module. Le CoreSense protégera le compresseur des

températures de refoulement trop élevées. Si la sonde de température détecte une température de refoulement

supérieure à 154°C, le CoreSense arrêtera le compresseur jusqu’à ce que la température descende à un niveau

acceptable (environ 130°C).

D7.8.4/0912-0415/F 4/17

Le logiciel d’interface PC permet de choisir le type d’alarme, soit le déclenchement soit le verrouillage. L’alarme par

défaut est le déclenchement. Les points de consigne de déclenchement et de reset peuvent être configurés en

utilisant le logiciel d’interface PC. Le point de consigne de déclenchement peut être réglé de 108°C à 154°C et

celui de reset de 83°C à 130°C.

Déclenchement / verrouillage ≥ 154°C pendant 2 sec.

Alarme de déclenchement: réarmement automatique après 2 minutes; température de refoulement

< 130°C.

Alarme de verrouillage: réarmement manuel nécessaire.

3.4 Protection rotor bloqué

Le CoreSense détecte les conditions de rotor bloqué du compresseur. Il y a 2 types d’alarmes: déclenchement et

verrouillage. L’alarme initiale est le déclenchement avec réarmement; 10 déclenchements consécutifs entraînent le

verrouillage qui nécessitera un réarmement manuel.

3.5 Protection phase manquante

L’alarme se produit si l’une des 3 phases d’alimentation manque immédiatement après l’alimentation du contacteur

du compresseur.

Le temps maximal de réponse doit être de 1,2 secondes à partir de la mise sous tension du contacteur.

Condition d’alarme: Apparaît en cas de manque de phase.

Temps de déclenchement: 5 minutes avec réarmement automatique.

Verrouillage: se produit après 10 alarmes de déclenchement consécutives. Réarmement manuel (en

utilisant le bouton reset en bas du module, ou en remettant le module sous tension).

En cas de moteur à bobinage fractionné, cette fonction n’est applicable que pour le premier bobinage. Le manque

de phase, le déséquilibre des phases et la tension basse ne sont pas détectables pour le second bobinage. Un

manque de phase pourra être détecté au démarrage, mais ne le sera pas en fonctionnement.

3.6 Protection basse tension

Se produit en cas de tension d’alimentation trop basse.

Condition d’alarme: Tension du moteur de compresseur < consigne de tension basse en fonctionnement. La

consigne de tension basse est de 75% de la tension nominale stockée dans le module pendant 2 secondes.

Temps de déclenchement: 5 minutes.

Le module détermine la fréquence de fonctionnement du compresseur. Le réglage de la basse tension devra être

diminué proportionnellement à la variation de fréquence si elle est inférieure à la fréquence nominale. Par exemple,

si un compresseur avec une fréquence nominale de 60 Hz fonctionne à 57 Hz (5% de moins), alors le réglage de

basse tension devra être réduit de 5%.

3.7 Protection contre les déséquilibres de tensions

Le but de cette protection est de protéger le compresseur contre les conditions de déséquilibre de tensions

pouvant mener à une surchauffe du moteur.

Une valeur réglable (5% par défaut) du déséquilibre des tensions est utilisée pour déterminer la limite de

fonctionnement du compresseur. Le réglage du déséquilibre des tensions est configurable de 2 à 8 % en utilisant le

logiciel d’interface PC.

Conditions d’alarme:

Déclenchement: en cas de déséquilibre de tension > 5% (réglable).

Réarmement: automatique après 5 min; déséquilibre de tension < 5%.

D7.8.4/0912-0415/F 5/17

3.8 Fonction “arrêt d’urgence”

Le bouton reset en bas du module de contrôle peut être utilisé pour un arrêt d’urgence,

comme pour éliminer le liquide lors d’un démarrage. Après le redémarrage du module

(environ 3 secondes), le compresseur fonctionnera à nouveau. Le bouton reset peut être

poussé en cas de nécessité d’arrêter le compresseur.

Bouton reset

Figure 3

3.9 Régulation de la résistance de carter (CCH)

Le Sensor Module contient un relais intégré pour la régulation de la résistance de carter (CCH). Un contacteur

auxiliaire n’est plus nécessaire pour activer la résistance de carter lorsque le compresseur s’arrête.

Il est nécessaire de prévoir une arrivée de tension appropriée (115V / 230V) pour alimenter les bornes de la

résistance de carter.

Le CoreSense Diagnostics ne peut pas réguler le fonctionnement d’une résistance de carter en 480V.

3.10 Informations sur la mémoire Flash

Emerson Climate Technologies peut fournir un logiciel pour accéder aux informations EEPROM.

Les renseignements suivants seront enregistrés dans la mémoire Flash (EEPROM):

Modèle de compresseur

Numéro de série du compresseur

Modification du modèle de compresseur

Modification du numéro de série du compresseur

Tension et fréquence nominales du compresseur

Révision du logiciel du Sensor Module

Pour les moteurs bitension, la valeur la plus basse est enregistrée dans la mémoire EEPROM. Il est conseillé de

changer la valeur de consigne de tension nominale à la tension correcte de fonctionnement en utilisant le logiciel

d’interface PC. Si la tension nominale n’est pas changée, le fonctionnement du compresseur ne sera pas affecté.

L’état de fonctionnement du compresseur sera enregistré dans la mémoire Flash (EEPROM):

Nombre d’heures de fonctionnement du compresseur

Nombre de démarrages du compresseur

Temps cumulé de fonctionnement avec une mauvaise pression d’huile

Nombre de cycles courts (compresseur démarrant et fonctionnant pendant moins de 3 minutes)

Paramètres de fonctionnement du compresseur:

Intensité

Tension

Consommation électrique

Valeurs de températures de refoulement

Résistance de carter

Alimentation de la résistance

de carter 115 V or 230 V

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

1

/

17

100%

![[1]_QCA energetique 2004](http://s1.studylibfr.com/store/data/001547739_1-0dac5df5670749c0f4b8c21c0fbb4e32-300x300.png)