Moteurs triphasés EDR.71 – 225 Selon Class Definition System

Systèmes d’entraînement \ Systèmes d’automatisation \ Intégration de systèmes \ Services

Notice d’exploitation

Moteurs triphasés EDR.71 – 225

selon Class Definition System

Version 12/2011 19316429 / FR

SEW-EURODRIVE—Driving the world

Notice d'exploitation Moteurs triphasés DR.71 – 225 selon Class Definition System 3

Sommaire

1 Remarques générales............................................................................................ 6

1.1 Utilisation de la documentation ...................................................................... 6

1.2 Structure des consignes de sécurité .............................................................. 6

1.3 Recours en cas de défectuosité..................................................................... 7

1.4 Exclusion de la responsabilité........................................................................ 7

1.5 Mention concernant les droits d'auteur .......................................................... 7

1.6 Nom de produit et marques............................................................................ 7

2 Consignes de sécurité........................................................................................... 8

2.1 Remarques préliminaires ............................................................................... 8

2.2 Généralités..................................................................................................... 8

2.3 Personnes concernées .................................................................................. 9

2.4 Utilisation conforme à la destination des appareils........................................ 9

2.5 Autres documentations ................................................................................ 10

2.6 Consignes de sécurité sur le moteur............................................................ 10

2.7 Transport et stockage .................................................................................. 11

2.8 Installation.................................................................................................... 11

2.9 Raccordement électrique ............................................................................. 11

2.10 Mise en service et exploitation..................................................................... 12

3 Structure du moteur............................................................................................. 13

3.1 Structure générale des moteurs EDR.71 – EDR.132................................... 13

3.2 Structure générale des moteurs EDR.160 – EDR.180................................. 14

3.3 Structure générale des moteurs EDR.200 – EDR.225................................. 15

3.4 Plaque signalétique et codification............................................................... 16

3.5 Accessoires.................................................................................................. 18

3.6 Désignations des moteurs pour "Hazardous locations" ............................... 20

4 Installation mécanique......................................................................................... 22

4.1 Avant de commencer ................................................................................... 22

4.2 Stockage longue durée des moteurs ........................................................... 23

4.3 Remarques pour l'installation du moteur...................................................... 25

4.4 Tolérances admissibles pour le montage..................................................... 27

4.5 Monter les éléments côté entrée.................................................................. 27

4.6 Platine d'adaptation pour codeur spécial ..................................................... 27

4.7 Monter une platine d'adaptation codeur XV.A sur un moteur

EDR.71 – 225 .............................................................................................. 28

4.8 Couples de serrage...................................................................................... 29

4.9 Accessoires.................................................................................................. 30

4Notice d'exploitation Moteurs triphasés DR.71 – 225 selon Class Definition System

Sommaire

5 Installation électrique .......................................................................................... 32

5.1 Prescriptions complémentaires.................................................................... 32

5.2 Utiliser les schémas de branchement et plans de connexion ...................... 32

5.3 Entrées de câble .......................................................................................... 32

5.4 Equilibrage de potentiel ............................................................................... 32

5.5 Conseils pour le câblage.............................................................................. 33

5.6 Particularités en cas de fonctionnement intermittent ................................... 33

5.7 Amélioration de la mise à la terre (CEM) ..................................................... 34

5.8 Conditions environnantes durant le fonctionnement.................................... 37

5.9 Moteurs pour Hazardous locations .............................................................. 38

5.10 Remarques pour le raccordement du moteur .............................................. 39

5.11 Variantes de raccordement via la plaque à bornes...................................... 40

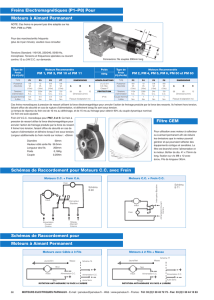

5.12 Raccorder le frein......................................................................................... 46

5.13 Accessoires.................................................................................................. 47

6 Modes de fonctionnement et valeurs maximales.............................................. 50

6.1 Modes de fonctionnement admissibles........................................................ 50

6.2 Utilisation ..................................................................................................... 51

6.3 Fonctionnement sûr des moteurs pour Hazardous locations....................... 52

6.4 Courbe pour déclassement.......................................................................... 55

7 Mise en service..................................................................................................... 56

7.1 Avant la mise en service .............................................................................. 57

7.2 Pendant la mise en service.......................................................................... 57

7.3 Réglage des paramètres : alimentation par variateur électronique.............. 58

7.4 Modifier le sens de blocage sur les moteurs avec antidévireur ................... 60

8 Contrôle et entretien ............................................................................................ 63

8.1 Intervalles de contrôle et d'entretien ............................................................ 65

8.2 Lubrification des roulements ........................................................................ 65

8.3 Protection anticorrosion ............................................................................... 65

8.4 Travaux préliminaires pour l'entretien du moteur et du frein........................ 66

8.5 Travaux de contrôle et d'entretien sur les moteurs EDR.71 – EDR.225...... 67

8.6 Travaux de contrôle et d'entretien sur les moteurs-frein

EDR.71 – EDR.225...................................................................................... 72

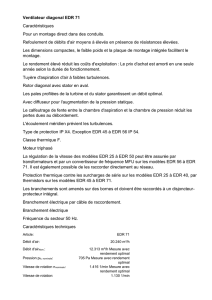

9 Caractéristiques techniques ............................................................................... 92

9.1 Charges radiales.......................................................................................... 92

9.2 Combinaisons avec couples de freinage ................................................... 100

9.3 Travail du frein, entrefer, couples de freinage............................................ 101

9.4 Courants d'utilisation.................................................................................. 103

9.5 Résistances ............................................................................................... 105

9.6 Commandes de frein.................................................................................. 107

9.7 Travail maximal admissible du frein BE.. en cas d'arrêt d'urgence............ 109

9.8 Types de roulements admissibles.............................................................. 110

9.9 Tableaux des lubrifiants ............................................................................. 111

9.10 Indications pour la commande de lubrifiants et de produits

anticorrosion .............................................................................................. 111

9.11 Platines d'adaptation.................................................................................. 112

9.12 Marquages sur plaque signalétique ........................................................... 112

Notice d'exploitation Moteurs triphasés DR.71 – 225 selon Class Definition System 5

Sommaire

10 Défauts de fonctionnement ............................................................................... 113

10.1 Défauts au niveau du moteur..................................................................... 114

10.2 Défauts au niveau du frein ........................................................................ 116

10.3 Défauts en cas d'alimentation par un variateur électronique ..................... 117

10.4 Recyclage .................................................................................................. 117

10.5 Service après-vente ................................................................................... 117

11 Annexes .............................................................................................................. 118

11.1 Schémas de branchement ......................................................................... 118

12 Répertoire d’adresses........................................................................................ 128

Index.................................................................................................................... 138

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

1

/

144

100%