Mécanismes d`adhésion

1

ADHESION et ADHERENCE

des

MATERIAUX

MECANISMES D'ADHESION

Alain LAMURE

2

MECANISMES D’ADHESION

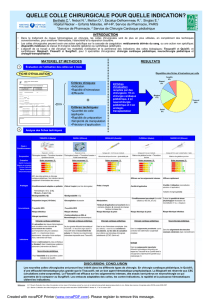

GENERALITES : INTERET DU COLLAGE

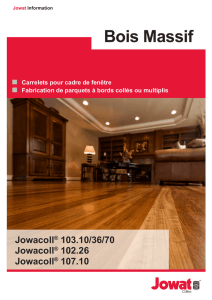

AVANTAGES : collage = meilleure méthode d’assemblage pour petites pièces (montage

puces et composants électroniques, bijouterie), pièces, tôles ou feuilles minces très

fragiles. Seule méthode possibles pour certaines pièces (panneaux-sandwich, revêtements

en feuilles minces décoratifs ou protecteurs, stratifiés), assemblage matériaux différents

(plastique sur métal ou bois, métaux différents, plastiques différents, …). Collage ⇒

meilleure répartition des contraintes, allégement de structure assemblée (suppression

rivets, vis et boulons), pas d’affaiblissement structure (aucun trou à percer), meilleur

aspect visuel (surface lisse, joint de colle invisible). Elasticité des joints collés ⇒

amortissement vibrations et variations dimensionnelles. Possibilité d’avoir joints collés

isolants ou conducteurs électriques, de dépose colles rapide et automatisée

INCONVENIENTS : Mise en œuvre nécessite formation, adaptation et connaissance du

collage. Nécessité d’une bonne préparation de surface et surfaces planes. Durabilité

collages (5 à 40 ans selon adhésifs, contraintes et environnement) et résistance à

chaleur (en général maximum 70 à 150°C, 200 à 300 °C pour thermostables) limitées.

Durées de durcissement parfois longues (10 à 20 h température ambiante). Résistance en

pelage joint collé faible.

3

MECANISMES D’ADHESION

GENERALITES : GENERALITES SUR L’ADHESION

ADHESION = Ensemble phénomènes physiques et/ou chimiques qui prennent naissance

lorsque 2 surfaces mises en contact. Adhésion liée à adhésivité (aptitude à créer des forces

d’interactions entre 2 surfaces), état de surface des 2 constituants (surface spécifique,

porosité, sites actifs, pollution) et mouillabilité (aptitude à créer un contact entre 2

surfaces).

FORCES D'ADHESION = forces de cohésion des matériaux : liaisons interatomiques

(liaisons chimiques fortes) ou intermoléculaires (liaisons "physiques" faibles). Energie

potentielle d’interaction : nm

r

b

r

a

U−=− (a : attraction et b : répulsion). Force dr

dU

F−=

Types de liaison Energie de liaison

(Kcal/mol) Distance

d’interaction (Å)

Inter-

atomiques Ionique

Covalente

Métallique

80 - 250

50 - 220

25 - 85

1,5 - 2,4

1,5 – 2,4

2,6 – 3,0

Inter-

moléculaires Hydrogène

London

Debye

Keesom

2 - 10

1 - 10

1 - 5

∼ 0,5

2,6 – 3,0

3 – 5

3 – 5

3 - 5

Polarisation (Keesom) :

E ~ - cte/T.r6

Induction (Debye)

E ~ - cte/r6

Dispersion (London)

E ~ - cte/r6

4

MECANISMES D’ADHESION

GENERALITES : DISTANCES D’ADHESION

Quelles que soient les forces d’adhésion, interactions deviennent négligeables dès que

distance entre sites "actifs" de chaque matériau > 5 Å (pour qu'il y ait adhésion,

distance entre surfaces solide et polymère ≈ quelques Å

5

MECANISMES D’ADHESION

GENERALITES : MODES DE SOLLICITATION

ADHERENCE = force ou travail qu’il faut fournir au système adhérent pour séparer les 2

constituants.

TESTS D'ADHERENCE = tests de rupture des assemblages collés (traction, cisaillement,

pelage, clivage)

ANALYSE DES RUPTURES : cohésive/adhésive (interfaciale)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

1

/

55

100%