Systèmes de récupération d`énergie pour l`alimentation de capteurs

Syst`emes de r´ecup´eration d’´energie pour l’alimentation

de capteurs autonomes pour l’a´eronautique

Paul Durand-Est`ebe

To cite this version:

Paul Durand-Est`ebe. Syst`emes de r´ecup´eration d’´energie pour l’alimentation de capteurs au-

tonomes pour l’a´eronautique. Micro et nanotechnologies/Micro´electronique. INSA de Toulouse,

2016. Fran¸cais.

HAL Id: tel-01481939

https://hal.laas.fr/tel-01481939

Submitted on 3 Mar 2017

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-

entific research documents, whether they are pub-

lished or not. The documents may come from

teaching and research institutions in France or

abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est

destin´ee au d´epˆot et `a la diffusion de documents

scientifiques de niveau recherche, publi´es ou non,

´emanant des ´etablissements d’enseignement et de

recherche fran¸cais ou ´etrangers, des laboratoires

publics ou priv´es.

&OWVFEFMPCUFOUJPOEV

%0$503"5%&-6/*7&34*5²%&506-064&

%ÏMJWSÏQBS

1SÏTFOUÏFFUTPVUFOVFQBS

5JUSF

²DPMF EPDUPSBMF et discipline ou spécialité

6OJUÏEFSFDIFSDIF

%JSFDUFVSUSJDFTEFʾÒTF

Jury :

5)µ4&

le

Institut National des Sciences Appliquées de Toulouse (INSA de Toulouse)

Paul Durand-Estèbe

11 mai 2016

Systèmes de récupération d'énergie pour l'alimentation de capteurs

autonomes pour l'aéronautique

ED GEET : Composants et Systèmes de gestion de l'Énergie

LAAS - CNRS - Laboratoire d'Analyse et d'Architecture des Systèmes (UPR 8001)

BASROUR Skandar Pr. Univ. Joseph Fourier, Grenoble - TIMA (Rapporteur)

DEJAN Vasic MdC Univ. Cergy-Pontoise - SATIE, ENS Cachan (Rapporteur)

ROY Langis Pr. Carleton University, Ottawa (Examinateur)

FEAU Julien AIRBUS (Invité)

JUGE Sylvain ALTRAN (Invité)

BAFLEUR Marise Directrice de Recherche LAAS-CNRS

BOITIER Vincent MdC Univ. Paul Sabatier Toulouse III - LAAS-CNRS

DILHAC Jean-Marie Pr. INSA Toulouse - LAAS-CNRS

2

TABLE DES MATIERES

Introduction Générale ........................................................................................................................................................................ 5

La promesse des réseaux de capteurs sans fil .......................................................................................................................... 5

La récupération d’énergie, l’alimentation de l’électronique de demain .............................................................................. 6

L’aéronautique : un secteur d’innovation .................................................................................................................................. 7

1. Etat de l’art de l’alimentation des capteurs sans fil .......................................................................................................... 11

1.1. Réseau de capteurs sans fil .......................................................................................................................................... 11

1.1.1. Historique ............................................................................................................................................................. 12

1.1.2. Utilisation actuelle ............................................................................................................................................... 13

1.1.3. Autonomie énergétique ..................................................................................................................................... 15

1.2. Stockage de l’énergie .................................................................................................................................................... 16

1.2.1. Stockage électrochimique .................................................................................................................................. 17

1.2.2. Stockage électrostatique .................................................................................................................................... 20

1.3. Récupération d’énergie ................................................................................................................................................ 22

1.3.1. Cinétique ............................................................................................................................................................... 23

1.3.2. Photovoltaïque ..................................................................................................................................................... 27

1.3.3. Radiofréquence et Rectenna ............................................................................................................................. 28

1.3.4. Thermique ............................................................................................................................................................. 29

1.4. Architecture d’un circuit de récupération d’énergie ............................................................................................. 32

1.4.1. Etage d’entrée ....................................................................................................................................................... 32

1.4.1.3. Convertisseur DC/DC ....................................................................................................................................... 34

1.1.1. Stockage ................................................................................................................................................................. 36

1.4.2. Etage de sortie...................................................................................................................................................... 37

1.4.3. Composants de protection................................................................................................................................ 38

1.5. Problématique aéronautique et cas réels ................................................................................................................. 38

1.5.1. Conclusion sur la récupération d’énergie comme alimentation d’un réseau de capteur sans fil ........ 38

1.5.2. Application à l’aéronautique .............................................................................................................................. 38

1.5.3. Etude de la récupération d’énergie dans l’aéronautique à travers deux cas concrets .......................... 40

2. Premier cas d’étude : récupérateur photovoltaïque pour une instrumentation d’essais en vol ............................. 42

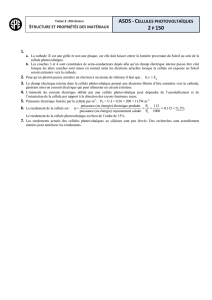

2.1. Principe de fonctionnement d’une cellule photovoltaïque .................................................................................... 42

2.1.1. Effet photovoltaïque et jonction PN ................................................................................................................ 42

2.1.2. Comportement d’un panneau photovoltaïque .............................................................................................. 44

2.1.3. Performances d’un panneau solaire ................................................................................................................. 46

2.1.4. Différentes Technologies Photovoltaïques ..................................................................................................... 48

2.1.4.1. 1ère génération : modules massifs en silicium ................................................................................................. 49

3

2.1.4.2. 2ème génération : couches minces ..................................................................................................................... 50

2.1.5. Utilisation du photovoltaïque pour l’alimentation de capteurs sans fil .................................................... 54

2.2. Récupérateur photovoltaïque pour une instrumentation d’essais en vol .......................................................... 55

2.2.1. Présentation du projet et du cahier des charges .......................................................................................... 55

2.2.2. Choix des panneaux Photovoltaïques ............................................................................................................. 56

2.2.3. Choix des supercondensateurs ........................................................................................................................ 59

2.2.4. Conception du circuit de récupération .......................................................................................................... 64

2.2.5. Essais finaux .......................................................................................................................................................... 78

2.2.6. Améliorations du système de récupération photovoltaïque ...................................................................... 84

2.3. Conclusion ...................................................................................................................................................................... 93

3. Deuxième cas d’étude : récupérateur thermoélectrique pour la surveillance de structure aéronautique .......... 96

3.1. Physique de la thermoélectricité et modèles d’un module thermoélectrique ................................................. 96

3.1.1. Effet Thermoélectrique ...................................................................................................................................... 96

3.1.2. Modélisation d’un module thermogénérateur ............................................................................................ 100

3.1.2.1. Modèle simple ................................................................................................................................................... 100

3.1.2.2. Limites du modèle simplifié ............................................................................................................................ 101

3.1.3. Conclusion sur la modélisation par générateur de Thévenin.................................................................. 103

3.2. Convertisseurs thermoélectriques ......................................................................................................................... 104

3.2.1. Technologies des modules thermogénérateurs ......................................................................................... 104

3.2.2. Dissipateurs thermiques .................................................................................................................................. 107

3.2.3. Convertisseurs DC/DC pour thermogénérateurs .................................................................................... 108

3.3. Cas d’application : le système HMEC pour l’alimentation de capteurs de SHM dans le projet Coralie .. 111

3.3.1. Présentation du contexte de l’étude ............................................................................................................ 111

3.3.2. Conception de l’ensemble mécanique du TEG. ......................................................................................... 117

3.3.3. Conception du circuit électronique de gestion du TEG .......................................................................... 128

3.4. Intégration au sol du système SHM ........................................................................................................................ 149

3.5. Installation dans le mât réacteur ............................................................................................................................. 151

3.6. Conclusion ................................................................................................................................................................... 152

Conclusion générale ...................................................................................................................................................................... 155

Liste de publications ...................................................................................................................................................................... 157

Bibliographie .................................................................................................................................................................................... 158

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

1

/

170

100%