Composants de l`électrotechnique en traction ferroviaire

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 5 530 − 1

Composants de l’électrotechnique

en traction ferroviaire

par Pierre CHAPAS

Senior expert (honoraire)

Alstom Transport

et Marc DEBRUYNE

Master expert

Alstom Transport

epuis son apparition en 1879 avec la première locomotive de Siemens,

l’électrotechnique s’est développée pour la traction ferroviaire au même

rythme que pour les autres secteurs industriels. Elle est ainsi l’un des arguments

majeurs du chemin de fer en termes de performances, de productivité et donc de

rentabilité économique. L’aspect environnemental est aussi l’une des motiva-

1. Architecture électrotechnique du matériel roulant ....................... D 5 530 — 3

1.1 Inventaire des fonctions.............................................................................. — 3

1.2 Chaîne de traction et auxiliaires................................................................. — 3

2. Production d’énergie .............................................................................. — 3

3. Captage et protections........................................................................... — 3

3.1 Pantographe................................................................................................. — 3

3.2 Ligne de toiture............................................................................................ — 5

3.3 Frotteur ......................................................................................................... — 5

3.4 Protections ................................................................................................... — 5

4. Adaptation de la tension alternative : transformateur ................. — 7

4.1 Transformateur et selfs ............................................................................... — 7

4.2 Refroidissement........................................................................................... — 7

4.3 Transformateur à moyenne fréquence ...................................................... — 7

5. Conversion électrique............................................................................. — 7

5.1 Différents types de convertisseurs et leurs applications.......................... — 7

5.2 Évolution et structure des convertisseurs ................................................. — 8

5.3 Refroidissement........................................................................................... — 9

5.4 Appareillage électromécanique.................................................................. — 10

6. Rhéostat de freinage............................................................................... — 11

7. Moteur de traction................................................................................... — 11

7.1 Installation.................................................................................................... — 11

7.2 Refroidissement........................................................................................... — 11

8. Auxiliaires .................................................................................................. — 12

8.1 Traction autonome ...................................................................................... — 12

8.2 Traction électrique ....................................................................................... — 12

9. Installation des composants................................................................. — 13

10. Conclusion ................................................................................................. — 14

Références bibliographiques ......................................................................... — 15

D

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

COMPOSANTS DE L’ÉLECTROTECHNIQUE EN TRACTION FERROVIAIRE ____________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 5 530 − 2© Techniques de l’Ingénieur

tions essentielles, quoique ancienne puisqu’à l’âge d’or de la traction à vapeur,

on parlait déjà du grave problème de la pollution que seule l’électricité pouvait

éliminer. Le transport ferroviaire est à ce titre aujourd’hui, et de très loin, le

champion du développement durable et du respect de l’environnement.

L’électrotechnique et l’électronique de puissance intéressent tous les

domaines ferroviaires, les installations fixes : alimentation en énergie, signalisa-

tion [D 5 501] [D 5 510], énergie utilisée par le matériel roulant (engins de trac-

tion et matériel remorqué), ainsi que l’ensemble des catégories de transports

ferroviaires : grande ligne, grande vitesse, matériels interurbains et urbains

(métros et tramways) [C 4 440].

Il est intéressant d’en étudier les différents aspects sous l’angle des compo-

sants utilisés et de leurs principes d’installation. Notre exposé adopte une

démarche fonctionnelle, laissant ainsi le champ à l’évolution très rapide des

composants de détail mis en œuvre. Partant de l’alimentation, nous analysons

les composants de la chaîne de traction et ses auxiliaires. Pour plus de détails, on

se reportera aux références bibliographiques [1] à [23].

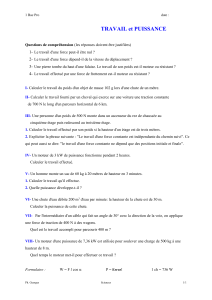

Pour faciliter la compréhension, un panorama succinct de l’historique des

composants électrotechniques montre l’évolution « non linéaire » de ceux-ci. La

figure A donne les principales phases. Durant plus d’un siècle, l’électromé-

canique associée au moteur à courant continu à collecteur a régné sans partage

sur la traction, atteignant même des sommets avec des locomotives de plus de

6 000 kW, construites en Suisse et en France. C’est seulement dans le dernier

quart du siècle dernier que l’électronique de puissance a « pris le pouvoir » et le

moteur asynchrone associé maintenant aux transistors IGBT s’étend de sorte

qu’il est devenu la norme de construction de tous les matériels.

Figure A – Évolution de l’électrotechnique ferroviaire

ComposantsMoteur

de traction

Alimentation

en énergie

IGBT

GTOThyristor

rapide

Diode de silicium

Diode de silicium

Diode silicium

Red.

Hg

Synchrone

Asynchrone

Rhéostat/couplages moteurs/graduateur

Série à collecteur universel

Série à collecteur dc

25 kV/50 Hz

15 kV/16 Hz 2/3 12 kV/25 Hz (États-Unis)

1 500 V/3 000 V dc

600 V/750 V dc

19001880 1920 1950 1970 1980 2000

Red. Hg redresseur à vapeur de mercure

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

____________________________________________________________________________ COMPOSANTS DE L’ÉLECTROTECHNIQUE EN TRACTION FERROVIAIRE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 5 530 − 3

1. Architecture

électrotechnique

du matériel roulant

1.1 Inventaire des fonctions

L’étude du dimensionnement du matériel roulant [D 5 520] a

permis de faire l’inventaire des fonctions qu’il doit satisfaire

(figure 1).

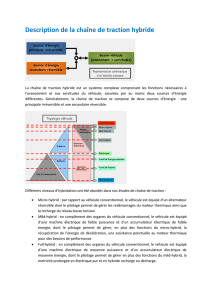

1.2 Chaîne de traction et auxiliaires

L’électrotechnique et l’électronique de puissance ont leur place

dans les fonctions de traction/freinage dynamique et les auxiliaires

associés. Aussi l’architecture du matériel roulant est-elle construite

sur ces deux entités que l’on appelle « chaîne de traction » et

« auxiliaires ».

La chaîne de traction comprend l’ensemble des fonctions :

— production (§ 2) ou captage de l’énergie et protections (§ 3) ;

— transformation ou adaptation de l’énergie (§ 4) ;

— conversion et traitement de l’énergie (§ 5) ;

— génération de couple (§ 6 et 7).

Les services auxiliaires (§ 8), nécessaires à l’ensemble des autres

fonctions, sont, en terme d’énergie, directement associés à la four-

niture d’énergie principale. Pour les deux catégories de traction –

autonome et électrique –, la chaîne de traction et les auxiliaires peu-

vent être schématisés comme l’indique la figure 2.

Notons qu’une telle représentation est valable pour tous les types

de matériels moteurs ferroviaires : locomotive, automotrice, métro,

tramway. Seuls diffèrent les niveaux de puissance mis en jeu et l’ins-

tallation des équipements, tributaire des contraintes de masse, de

gabarit ou d’emplacements disponibles dans le cas du transport de

passagers (automotrices, métros, tramways).

2. Production d’énergie

En traction autonome, la production d’énergie est assurée par un

moteur thermique [D 5 510]. Le plus fréquemment utilisé est le

moteur Diesel suralimenté par turbocompresseur ; quelques cas

d’emploi de turbomoteurs sont à signaler. La transmission électri-

que est réalisée à partir d’un alternateur triphasé, attelé au vilebre-

quin du moteur Diesel. L’alimentation des auxiliaires est réalisée :

— soit grâce à un enroulement dédié, bobiné sur le stator de

l’alternateur ;

— soit par un alternateur auxiliaire flasqué sur l’alternateur

principal.

L’alternateur principal délivre une tension triphasée à fréquence et

tension variables, redressée par un pont à diodes triphasé.

Les schémas de puissance actuels font appel le plus générale-

ment aux moteurs asynchrones alimentés par des onduleurs à IGBT.

Ceux-ci sont en tous points identiques avec ceux utilisés par la trac-

tion électrique [D 5 510]. (0)

3. Captage et protections

3.1 Pantographe

Les engins moteurs parcourant les voies alimentées par ligne

aérienne « caténaire » sont équipés d’un appareil de prise de

Figure 1 – Inventaire des fonctions du matériel roulant

Contrôle-commande

Traction/freinage Traction

Freinage dynamique

Freinage mécanique

Production

Distribution

Essieux du bogie moteur

Essieux du bogie porteur

Motrice

Remorque/voiture

Confort de la motrice

Confort des passagers

Production

Traitement de l'énergie

pour le frein

Caisse/installation

Freinage

Auxiliaires

Roulement

Confort

Exploitation/conduite Interface homme-machine

Maintenance

Figure 2 – Schémas généraux de la chaîne de traction

et des auxiliaires

Captage

aérien Groupe électrogène

Protection

Auxiliaires Auxiliaires

Conversion

adaptation

Conversion

adaptation

Moteur

Transmission

Captage

au sol

(métros)

atraction électrique btraction autonome à

transmission électrique

Transformation

ou

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

COMPOSANTS DE L’ÉLECTROTECHNIQUE EN TRACTION FERROVIAIRE ____________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 5 530 − 4© Techniques de l’Ingénieur

courant appelé « pantographe », appellation ancienne venant de la

similitude avec l’appareil reproducteur de dessin de jadis, dont la

forme était un losange. Les premiers pantographes avaient effecti-

vement la forme d’un losange déformable.

Les fonctions dévolues au pantographe sont d’ordre électrique et

mécanique.

3.1.1 Fonctions électriques

Le courant total absorbé par l’engin de traction doit être capté

avec la résistance de contact minimale pour limiter les pertes donc

l’échauffement, notamment à l’arrêt et au démarrage. Le dimension-

nement résulte du bilan de puissance comprenant :

— l’intensité maximale en traction ;

— la puissance des auxiliaires ;

— les pertes.

C’est l’« archet », comportant une ou deux « palettes » sur les-

quelles sont fixées des « barres de frottement » en contact avec la

caténaire, qui assure cette fonction. Des cornes isolantes de part et

d’autre de l’archet l’isolent par rapport aux pièces environnantes

sous tension. Le choix du matériau des barres de frottement dépend

de la tension d’alimentation et du courant absorbé : cuivre + acier,

ou carbone. Le tableau 1 donne quelques exemples d’intensité

absorbée.

Le courant est conduit par le cadre du pantographe et des shunts

appropriés pour éviter son cheminement à travers les roulements à

billes des articulations du cadre du pantographe.

3.1.2 Fonctions mécaniques

Les impératifs à satisfaire sont :

— plan de contact indépendant des mouvements subis par le

pantographe ;

— inertie la plus faible possible ;

— effort de contact constant quel que soit le développement ;

— sensibilité aux efforts aérodynamiques telle que la pression de

contact croît dans une limite admissible.

Suivant les conditions de déplacement du pantographe et

l’influence du vent, le contact peut être perturbé, provoquant un

« décollement » ponctuel de l’archet ; il y a rupture brusque du con-

tact et naissance d’un arc entre archet et fil de contact, entraînant sa

dégradation rapide.

Ces fonctions mécaniques sont assurées par :

— un cadre articulé portant l’archet et fixé sur la toiture de l’engin

par des isolateurs (figure 3) ;

— un mécanisme de commande.

Le principe de la commande pneumatique avec ressorts est le sui-

vant (figure 4). En position « baissée », le ressort du servomoteur de

commande équilibre l’effort des ressorts de montée agissant sur le

cadre articulé. La montée s’opère par admission d’air comprimé

dans le servomoteur. La bielle de commande exerce un effort supé-

rieur à celui du ressort de descente Rd ; les ressorts de montée Rm

participent au déploiement du cadre articulé jusqu’au contact de

l’archet avec la caténaire. Les ressorts de montée maintiennent une

pression constante, quelle que soit la hauteur du fil de contact.

Pour effectuer la descente, la chambre du servomoteur est mise à

l’atmosphère de sorte que l’effort exercé par le ressort de descente

Rd soit prédominant et la bielle de commande entraîne le repli du

cadre. Avant la fin de course, un dispositif amortisseur intégré à

l’électrovalve évite tout choc. La sécurité est assurée par manque

d’air ; l’action du ressort Rd provoque la descente du pantographe.

La commande par servomoteur pneumatique seul est assurée

directement par la régulation de l’admission d’air.

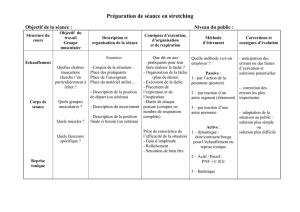

Tableau 1 – Intensité absorbée aux pantographes pour différents systèmes d’électrification

et différentes catégories de matériels moteurs

750 V continu 1,5 kV continu 3 kV continu 15 kV/16,7 Hz 25 kV/50 Hz

Locomotive

6 MW traction + 1 MW auxiliaires 4 660 A 2 330 A 460 A 280 A

Motrice TGV

4,4 MW traction + 1 MW auxiliaires 3 300 A 1 660 A 330 A 200 A

Automotrice

2 MW + 0,2 MW auxiliaires 1 460 A 735 A 145 A 88 A

Tramway 800 A

Figure 3 – Nomenclature du pantographe

Figure 4 – Fonctionnement de la commande pneumatique associée

aux ressorts

Servomoteurs

pneumatiques

Fils de contact

Isolateurs

Ressorts

Cadres articul

Cadres articul

ésCadres articulés

Archets

acommande par servomoteur

pneumatique et ressorts bcommande par servomoteur

pneumatique seul

Rm

Air comprimé

Rd

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

____________________________________________________________________________ COMPOSANTS DE L’ÉLECTROTECHNIQUE EN TRACTION FERROVIAIRE

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 5 530 − 5

3.2 Ligne de toiture

Elle rassemble, outre le ou les pantographes, les appareils haute

tension tels que : disjoncteur monophasé, commutateur mono-

phasé – continu pour les engins multitensions, parafoudres, mise à

la terre de la ligne de toiture, barres de connexion et traversées de

toiture conduisant le courant dans le compartiment machine. Son

schéma de principe et son installation sont représentés sur la

figure 5.

Dans le cas des rames à grande vitesse de 8 ou 10 remorques en

France, la contrainte à respecter est le soulèvement admissible de la

caténaire sous la pression de plusieurs pantographes, espacés de

200 m. Sous caténaire monophasée 25 kV, l’alimentation est assu-

rée par un seul pantographe d’une des deux motrices. Une ligne de

toiture, constituée d’un câble isolé 25 kV, parcourt la totalité de la

rame. Un sectionneur HT, sur l’une des remorques extrêmes, permet

d’isoler une motrice du reste du train en cas de panne de l’une

d’elles.

Sous tension continue, la vitesse est limitée à 220 km/h, chaque

motrice est autonome et utilise son propre pantographe spécialisé à

la tension 1,5 kV (figure 6).

3.3 Frotteur

Utilisée essentiellement par les transports urbains en tunnel, la

prise de courant par frotteur et conducteur latéral est bien adaptée

aux tensions basses de 600 V ou 750 V. Les fonctions électriques et

mécaniques sont identiques au pantographe.

La partie mécanique n’a pas de contrainte aérodynamique

compte tenu des faibles vitesses pratiquées. Le support de la partie

frotteur est un cadre articulé en losange, comme un pantographe de

petite dimension, actionné par un dispositif pneumatique. La

semelle de prise de courant est soit en acier, soit garnie de bandes

en carbone (figure 7).

Le franchissement des « lacunes » de conducteurs latéraux au

droit des appareils de voie est assuré grâce à la présence de quatre

frotteurs par véhicule moteur, assurant ainsi la continuité d’alimen-

tation (figure 8).

Dans le cas de métros sur pneumatiques (cas des lignes 1 et 6 de

Paris, métro de Lyon, Montréal, par exemple), les rails de guidage

latéraux sont utilisés comme conducteurs positifs sur lesquels vien-

nent en contact les semelles des frotteurs, comme indiqué sur la

figure 9. Le retour de courant s’effectue par frotteurs sur les rails de

roulement puisque les roues de secours métalliques ne sont norma-

lement pas en contact avec les rails de roulement.

3.4 Protections

Les protections électriques de l’engin moteur sont assurées par des

appareils de coupure rapide, d’isolement et de mise à la terre : dis-

joncteur, sectionneur de mise à la terre, parafoudre, mise à la masse.

3.4.1 Disjoncteur

C’est un appareil de coupure en charge sur défauts tels que :

surintensité, court-circuit, mise à la terre accidentelle. Son dimen-

Figure 5 – Exemple de ligne de toiture. Schémas de principe

et installation

Figure 6 – Configuration du captage des rames à grande vitesse

françaises de 8 ou 10 remorques

Pantographe monophasé

Parafoudres

Commutateur

monophasé/continu

Pantographe continu

Mise à la terre

Disjoncteur

monophasé

Deux rames en unités multiples sous 25 kV

Un pantographe en service par rame

Deux rames en unités multiples sous 1,5 kV

Un pantographe en service par motrice

Figure 7 – Prise de courant par frotteur et conducteurs latéraux

Figure 8 – Franchissement des lacunes

Figure 9 – Captage et retour de courant dans le cas du métro

sur pneumatiques

Poignée d'isolement

Poutre

Semelle

Conducteur latéral

Frotteur positf

Rails

fer

Rails de guidage

et conducteurs

Frotteur de retour sur rail fer

Bogie

Pistes de

roulement

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

1

/

15

100%