Réalisation d`une carte de commande de moteur Pas à Pas

Réalisation d’une interface de puissance Electronique pour

moteur Pas à Pas

Révision 2

Sommaire

1. Introduction ........................................................................................................................ 3

1.1. Objectif ....................................................................................................................... 3

1.2. Petite précision ........................................................................................................... 4

1.3. Contributions et règles à suivre .................................................................................. 5

1.4. Contributions .............................................................................................................. 5

2. Cahier des Charge .............................................................................................................. 6

2.1. Objectif ....................................................................................................................... 6

2.2. Caractéristiques des Moteurs Pas à Pas ..................................................................... 6

2.3. Coût ............................................................................................................................ 6

3. Orientation du choix du matériel ........................................................................................ 7

3.1. Moteur ........................................................................................................................ 7

3.2. Composants pour le pont en H ................................................................................... 7

3.3. Le PIC ........................................................................................................................ 7

3.4. Le top du Top ............................................................................................................. 8

3.4.1. Moteur ................................................................................................................ 8

4. Outils de développement .................................................................................................... 8

1.1. Placement routage ...................................................................................................... 8

1.2. Programmation ........................................................................................................... 8

5. Etude ................................................................................................................................... 9

5.1. Introduction ................................................................................................................ 9

5.2. Mach3 ......................................................................................................................... 9

5.3. Couple Moteur ............................................................................................................ 9

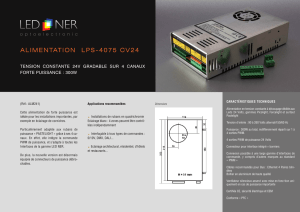

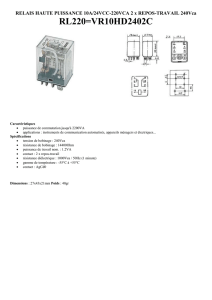

5.4. Etage de Puissance ................................................................................................... 10

5.4.1. Limite à prendre en compte .............................................................................. 10

5.4.2. Contre réaction ................................................................................................. 10

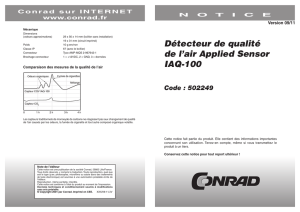

5.4.3. Mesure de température du Moteur ................................................................... 11

5.4.4. Pont en H .......................................................................................................... 12

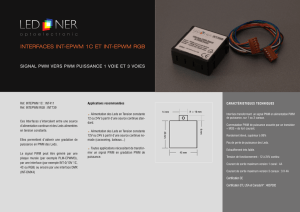

5.5. Etage de commande ................................................................................................. 13

5.5.1. Contre réaction PID .......................................................................................... 14

6. Schéma ............................................................................................................................. 15

7. Routage ............................................................................................................................. 16

8. Questions/Réponses ......................................................................................................... 17

9. Infos utiles ........................................................................................................................ 18

9.1. Control d’un moteur Pas à Pas Bipolaire ................................................................. 18

9.2. Liens ......................................................................................................................... 19

Historique :

Date

Commentaires

10/11/2007

Création

30/11/2007

Mise à jour suite aux échanges forum jusqu’au 30/11/2007

1. Introduction

1.1. Objectif

Le but de cette démarche est de réaliser une Interface

- de semi control (Le control étant donné au logiciel Mach 3 ou autre) et

- de Puissance, pour moteur Pas à Pas

Dans l’objectif de transformer une fraiseuse en un modèle CNC pilotant 4 axes.

Ces 4 axes seront respectivement les

- Axe X

- Axe Y

- Axe Z

- Axe sur table rotative

La fraiseuse cible, est une fraiseuse Super X3.

Néanmoins comme les caractéristiques de « l’interface de puissance » devront être assez

« costaud », il ne devrait y avoir aucun problème pour que cette carte puisse répondre à

d’autres types de fraiseuse

Dans cette démarche, ce document servira de Cahier des Charges qui évoluera à travers nos

différentes contributions.

La version courante se trouvera au niveau du point d’entrée du sujet forum.

1.2. Petite précision

Dans le cadre de la réalisation d’une interface de Puissance pour moteur Pas à Pas 4 axes.

Le but premier de cette démarche est de partager un objectif personnel que je me suis fixé, et

qui, de toutes les façons allait me demander une certaine rigueur pour arriver à mes fins.

D’autres part, il y a tellement de points techniques que je ne maître pas, mais je suis prêt à

ajouter la première pierre à cet édifice, et je me dis, que si chacun, avec ses spécialités,

apporte sa petite contribution

- électronique

- électrotechnique

- mécanique

- de placement routage

- de connaissance des composants

- de Mach 3

- ….

Nous ne devrions avoir aucun problème à arriver à cet objectif fixé.

Cela prendra le temps nécessaires, et les étapes principales ne devront pas être négligées.

Si vous souhaitez participer à cette aventure, vous êtes les biens venus, quelque soit votre

niveau.

Tout le monde doit pouvoir profiter de cette démarche….en premier moi-même

D’autre part, par rapport à des démarches similaires disponibles sur le Net, ou l’on nous

propose souvent de récupérer des cartes toutes faites, souvent à l’origine d’un seul auteur, je

vous propose ici de se mettre à plusieurs pour réaliser cette même tache.

1.3. Contributions et règles à suivre

Afin qu’une telle entreprise puisse avoir un minimum de succès, il faut un minimum de

rigueur et de règles à suivre.

Elles seront les suivantes

o toute personne qui souhaite contribuer à ce projet, peut soit utiliser le forum

« usinages.com », ou prendre la décision de modifier directement ce fichier.

1. Dans le premier cas, c’est moi même qui me chargera de mettre à jour ce

présent document, en fonction de vos remarques

2. Dans l’autre cas, la personne procédera directement à sa modification en ayant

pris la précaution d’avoir activé « le suivi des modifications » au niveau du

document Word. Ce document devra m’être adressé à l’adresse email

suivante :

Je me chargerai ensuite de mettre à jour le document de référence (point

d’entrée sur le sujet du forum)

o Tous les documents ayant attrait à cette contribution devront être soigneusement

référencé soit

1. y être attaché (document Zip)

2. Ou spécifié à travers un lien URL (Internet)

o Toutes les contributions seront biens venues du moment qu’elles sont constructives

o Le logiciel de placement routage utilisé pour ma part est ISIS Proteus, mais tout autre

logiciel fera l’affaire

1.4. Contributions

Liste des personnes ayant contribués à ce projet

o Christian (CKL)

o Max-Mod

o Sanson

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

1

/

19

100%