Les Commandes De Vol Electriques (CDVE). Le centre opérationnel

Les Commandes De Vol Electriques (CDVE).

Le centre opérationnel « Avionics and Simulation Products » conçoit le logiciel

du calculateur secondaire des CDVE sur l’A320. Sur les familles A330 et

A340, le département conçoit le matériel et le logiciel du calculateur principal

FCPC (Flight Control Primary Computer) et en assure la production. Il conçoit

par ailleurs le matériel et le logiciel du calculateur FCSC (Flight Control

Secondary Computer).

Les alarmes.

Sur tous les avions de la gamme Airbus et ATR, la gestion des alarmes a

évolué et s’est perfectionnée à travers différentes générations d’équipements

embarqués : MWC (Master Warning Control) et MWP (Master Warning Panel)

pour les premiers A300, puis FWS (Flight Warning System) avec des

générations successives de FWC (Flight Warning Computer).

La maintenance.

Le CMC (Centralized Maintenance Computer) de l’A330/340 est un

équipement connecté à l’ensemble des systèmes de l’avion et dont l’objectif

est de récupérer les informations fournies par les BITE (Built In Test

Equipement) de ces systèmes et d’établir un diagnostic le plus précis et le

plus fiable possible sur l’état de l’avion.

Les nouveaux systèmes de communication.

L’ATSU (Air Traffic Services Unit) est la pierre angulaire d’un programme

visant à maîtriser les systèmes de communication, de navigation, de

surveillance et de gestion du trafic aérien. L’ATSU est au cœur des

communications entre l’avion, les centres de gestion du trafic aérien et les

centres opérationnels des compagnies aériennes. C’est un équipement

entièrement nouveau et modulable ; sa première mise en service est

intervenue en Décembre 1998 sur un A340.

M. Michel LAPALU est à la tête du Département Production Avionique et Simulation qui

compte 112 personnes réparties de la façon suivante :

- Service coordination technique

- Service production prototype et série

- Service réparation

- Service ordonnancement logistique

- Service moyen de test : EYYMM

Ces tests sont effectués au cours de deux phases principales :

Production

Dépannage

En fait ces tests assurent deux fonctionnalités essentielles puisque d’un part ils permettent

de conclure sur l’état, bon ou mauvais du calculateur testé, et d’autre part de diagnostiquer

la ou les pannes en vue de réparation.

En ce qui concerne le test en production, il faut savoir qu’il s’effectue sur plusieurs niveaux :

- Niveau composants (microprocesseurs, mémoires) : réalisé par le fabricant qui doit

fournir des composants respectant les normes et les tolérances.

- Niveau carte : réalisé de façon automatique ou semi-automatique sur des testeurs

Rayons X et IN-SITU (ou banc à clous)

- Niveau boîtier fermé (calculateurs) : ce sont des tests finaux qui consistent en des

tests électriques, puis en des tests fonctionnels sur différents bancs de tests

automatiques.

Pour les illustrations

a) Le service production prototype et série

b) Service moyen de test

20 >

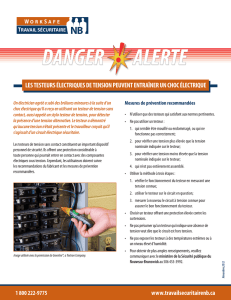

Les testeurs ATEC permettent d’effectuer le contrôle final des calculateurs série et

réparation. Ces tests durent entre 1 et 3 heures suivant les calculateurs. Sur certain

calculateur il y a des tests de carte audio à effectuer où il faut être présent devant

l’ordinateur afin de répondre aux questions sur le fonctionnement de cette carte.

21 >

Le plus souvent, je m’occupais de faire des tests sur le TCA (Testeur de Cartes

Alimentations). Ce testeur permet de tester un grand nombre de cartes ou d’ensembles

câblés (boîtier, calculateur). J’ai ainsi réalisé des tests de cartes ‘fond de panier’ (carte qui

sert à relier toute les autres cartes dans un calculateur) ainsi que des tests sur des

calculateur dans une étuve que je réglais à 50°C.

J’ai également réalisé beaucoup de test IN-SITU sur le testeur HP-3070. Lorsque des lots de

cartes série arrivaient il fallait les tester sur ce testeur. Lors du test, je devais parfois ‘re-

calibrer’ des résistances réglables grâce à des potentiomètres

22 >

J’ai pu assister a l’utilisation du testeur a sondes mobiles « Takaya » utilisé pour le test des

cartes prototypes (développement et industriel). Ce test consiste à vérifier si tous les circuits

de la carte fonctionnent, si il n’y a pas de problème au niveau de chaque soudure. Ce test

est relativement impressionnant à regarder car on voit des petits bras mécaniques qui se

déplacent extrêmement rapidement tout en étant extrêmement précis pour aller de soudures

en soudures. Les sondes mobiles détectent les défauts de fabrication et les mauvaises

implantations de composants sur la carte.

1

/

4

100%