Sommaire

Sommaire

Remerciement .......................................................................................................................................................... 2

Avant propos ............................................................................................................................................................ 3

Introduction ............................................................................................................................................................... 4

I. Présentation de l’entreprise ................................................................................................................................... 5

I.1. Historique de Hager ...................................................................................................................................... 5

I.2. Le groupe Hager ........................................................................................................................................... 6

I.2.1. Les offres: .............................................................................................................................................. 6

I.2.2. Les clients: ............................................................................................................................................. 7

I.2.3. Les sites de production: ......................................................................................................................... 7

I.2.4. Quelques chiffres: .................................................................................................................................. 8

I.3. Hager : site d’Obernai ................................................................................................................................... 8

I.4. SEDI .............................................................................................................................................................. 9

II. Le cadre du projet............................................................................................................................................... 10

II.1. Protection électrique .................................................................................................................................. 10

II.1.1. Types de protection: ........................................................................................................................... 10

II.1.2. Produits différentiels (RCD : Residual Current Devices): .................................................................... 11

II.1.2.1. Dépendant de la tension du secteur: ........................................................................................... 11

II.1.2.2. Indépendant de la tension du secteur: ......................................................................................... 12

II.2. Fonction mesure des produits Hager ......................................................................................................... 12

II.3. Problématique ............................................................................................................................................ 13

II.3.1. Contexte: ............................................................................................................................................ 13

II.3.2. Enjeux: ................................................................................................................................................ 13

II.3.3. Définition du produit étudié: ................................................................................................................ 14

II.3.4. Fonctionnement de la fonction mesure: .............................................................................................. 15

II.3.4.1 Le tore: ......................................................................................................................................... 15

II.3.4.2. Plaquette électronique: ................................................................................................................ 16

II.3.4.3 Relais: .......................................................................................................................................... 17

II.4. Cahier des charges fonctionnelles ............................................................................................................. 18

II.4.1. Analyse fonctionnelle de la fonction mesure à assistance électronique:............................................. 18

II.4.1.1. Expression du besoin, diagramme « bête à corne »: ................................................................... 18

II.4.1.2. Diagramme des interactions: ....................................................................................................... 19

II.4.2. Planning: ............................................................................................................................................. 20

III. Travail réalisé .................................................................................................................................................... 21

III.1. Recherche bibliographique ........................................................................................................................ 21

III.1.1. Diode: ................................................................................................................................................ 21

III.1.2. Transistor bipolaire: ........................................................................................................................... 21

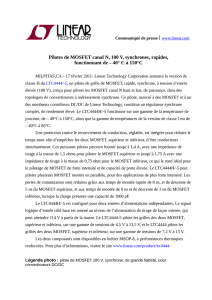

III.1.3. Transistor MOSFET: .......................................................................................................................... 22

III.1.4. Thyristor: ............................................................................................................................................ 23

III.1.5. Avantages et inconvénients: .............................................................................................................. 23

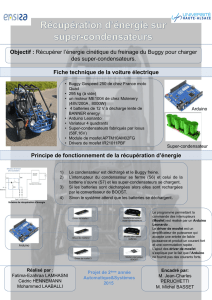

III.2. Choix du composant ................................................................................................................................. 24

III.2.1. Type du composant: .......................................................................................................................... 24

III.2.2. Choix d’un MOSFET à partir d’un Datasheet: .................................................................................... 25

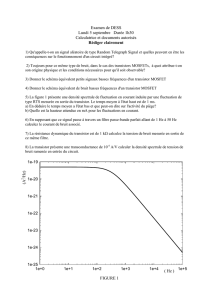

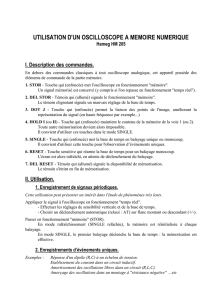

III.3. Simulations ................................................................................................................................................ 25

III.3.1. Résultats obtenus avec LTspice: ....................................................................................................... 26

III.3.1.1. solution actuelle à base de transistors: ....................................................................................... 26

III.3.1.2 Solution optimisée à base de MOSFET: ...................................................................................... 30

III.3.2. Résultats obtenus avec Pspice: ......................................................................................................... 33

III.3.2.1. Solution actuelle à base de transistors: ...................................................................................... 33

III.3.2.2 Solution à base de MOSFET: ...................................................................................................... 34

III.4. Validation .................................................................................................................................................. 35

III.4.1. Commande de composants: .............................................................................................................. 35

III.4.2. Validations: ........................................................................................................................................ 36

III.4.2.1. Solution actuelle à base de transistors: ...................................................................................... 36

III.4.2.2. Solution à base de MOSFET: ..................................................................................................... 41

III.3.2.3. Robustesse:................................................................................................................................ 43

III.3.2.4. Performances: ............................................................................................................................ 45

III.4. Conclusion ................................................................................................................................................ 46

III.4.1. Gain: .................................................................................................................................................. 46

III.4.2. Travail restant: ................................................................................................................................... 46

Conclusion .............................................................................................................................................................. 47

Bibliographie ........................................................................................................................................................... 48

Annexes ................................................................................................................................................................. 49

2

Remerciement

Avant de présenter l’entreprise et le travail que j’ai réalisé, je tiens à remercier

HAGER ELECTRO et Monsieur Hichem CHETOUANI, mon responsable de stage

pour l’opportunité de stage qui m’a été offerte et de m’avoir encadré. Je remercie

également Monsieur Edouard LAROCHE d’avoir été mon tuteur et de m’avoir suivi.

L’objectif de ce stage était de découvrir une entreprise et d’en apprendre plus

encore sur la vie active. Mon idée sur le monde du travail était telle que jamais je

n’aurais pensé trouver une telle diversité de pratique, des personnels aussi

dynamiques, disponibles et actifs.

Un grand merci à l’ensemble du personnel de l’usine d’Obernai pour son

accueil. Ils ont su, grâce à une organisation parfaite, me faire découvrir la société et

rendre mon travail aussi agréable qu’efficace.

Je tiens aussi à remercier les stagiaires qui, par leur gentillesse et leur

disponibilité, ont rendu ce stage très agréable.

Enfin, j’exprime ma reconnaissance à toutes les personnes que j’ai rencontrées

et sollicitées tout au long des 20 semaines que j’ai passées dans l’entreprise HAGER

ELECTRO. J’ai été très sensible au remarquable accueil qui m’a été réservé, partout

et à tout moment.

3

Avant propos

Dans le cadre de formation en deuxième année de Master Mécatronique et

Energie à l’Université De Strasbourg, j’ai réalisé mon stage de fin d’études, d’une

durée de 20 semaines, au sein de l’entreprise HAGER ELECTRO sur le site

d’Obernai.

Ce stage de fin d’études réalisé lors du second semestre de la dernière année

à l’Université De Strasbourg est une étape déterminante de la scolarité. Car il nous

permet de mettre en pratique nos acquis et de compléter notre formation avec de

véritables enjeux autant pour nous en tant que futurs ingénieurs que pour l’entreprise

cliente.

Travailler pour le groupe HAGER fort de son expérience, de son leadership en

Europe en matière d’éléments de sécurité électrique, était pour moi l’occasion

d’intégrer le bureau d’études d’un grand groupe et de développer des produits

destinés à la fabrication en grandes séries.

C’était également pour HAGER, l’opportunité d’accueillir un étudiant avec

regard nouveau sur l’approche de recherche de solutions.

4

Introduction

Au cours de mon stage de fin d’étude, au sein de l’usine de HAGER sur le site

d’Obernai, j’ai pu intégrer le bureau d’étude en recherche et développement.

Le sujet du stage est: L’optimisation de l’étage d’électronique de puissance de la

fonction mesure à assistance électronique.

Le sujet de stage porte sur la brique électronique d’un interrupteur différentiel.

La partie fonction mesure à assistance électronique et précisément son étage

électronique de puissance. Une partie assez importante de l’énergie nécessaire au

déclenchement du relais est perdue dans les composants de commande.

Ce projet s’inscrit dans le cadre global de la recherche, de l’innovation et de

l’amélioration des performances des produits de protection modulaire qui permet à

l’entreprise de rester compétitive face à la concurrence.

Tout d’abord, je vais vous présenter l’entreprise HAGER, un des leaders

européens de la distribution électrique modulaire pour industriels et particuliers, puis

tout particulièrement le site Hager d’Obernai. J’expliquerai ensuite le principe de

fonctionnement d’un interrupteur différentiel. Le rôle et les enjeux de l’optimisation

des performances du produit. Enfin, suivra la présentation du travail que j’ai effectué

durant ces 20 semaines.

5

I. Présentation de l’entreprise

I.1. Historique de Hager

1955: Hager fut créé à Ensheim (en Sarre, région rattachée à cette époque là à la

France), par Messieurs Oswald et Hermann Hager avec leur père.

1959: L'entreprise s'installe également en Alsace dans la ville d’Obernai et se

spécialise progressivement dans la fabrication d'accessoires pour l'installation

électrique.

1962: Mise en route de la nouvelle usine de 1500 m² qui vient d’être construite à

Obernai et naissance du logo Hager et de l’identité visuelle de la marque.

1968: Après la normalisation du tableau d'abonné, Hager est le premier à

industrialiser et se tourne spécifiquement vers l’installation électrique.

1970: Hager sort le premier coupe-circuit modulaire sur le marché français.

1982: Installations des premières filiales en Europe. Une 3ème unité de production

est construite à Blieskastel (Allemagne).

1988: Hager propose des produits pour la distribution électrique dans les locaux

professionnels et les immeubles tertiaires sont proposés. L'usine d'Obernai se

spécialise dans la production des appareillages modulaire et les sites de

Blieskastel et d'Ensheim, dans la fabrication des enveloppes.

1991: Hager se lance dans le premier système d’installation communiquant. La

domotique avec Immo Tébis.

1992: Hager prend contrôle de Lumetal (Italie), spécialisée dans le coffret étanche

en polyester et dans l'armoire métallique.

1993: Hager ouvre en Australie et en Asie du Sud Est des filiales commerciales.

1996: Le groupe Hager s’acquit de la société Tehalit et propose donc des modèles

de goulottes complètes et élargit ainsi son offre toujours au service de

l’installation électrique.

1998: Afin de développer sa technique dans le domaine des produits à composant

électronique, Hager reprend la société Flash (Alsace). Durant la même année,

cette entreprise a fortifiée sa présence au Royaume Uni grâce à l'acquisition

de Ashley&Rock.

2001: A Rio de Janeiro, il y eut la création de la joint venture Electromar, destinée

à l’élaboration de matériel électrique pour le marché brésilien, par Culter

Hammer.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

1

/

55

100%