VI-11-1-a-Caractéristiques de l`alimentation électrique et - E

1

Université Mentouri Constantine

Faculté de science de l’ingénieur

Département d’Electronique

Master 1 signaux et systèmes

Rapport du projet de fin d’études

Réalisé par :

BENMOUNAH SEIF EDDINE

2

Remerciements :

je remercie Mm MENSOURI qui m’a permis d’effectuer mes études en

automatique , et éventuellement de faire mon projet de fin d’études. Je

remercie aussi Mr BENALLA qui ma encadrer durant le projet.

Résumé sur le projet :

La production annuelle d’eau de source d’une société s’élève aux environs de

22 millions de cols (bouteilles) cette production correspond à une

consommation globale de 40 000 m3/an.

La société envisage d’amener sa production annuelle à 36 millions de cols,

soit un besoin total en eau de source de 60 000 m3. Elle doit donc augmenter

ses capacités d’extraction et pour cela mettre en exploitation un nouveau

forage (L4) assurant un débit maximum de 10 m3/h (donnée du cahier des

charges défini par la société).

Description de l’installation :L’eau est pompée à partir de 3 puits (L2 et L3

sont les plus anciens, L4 est l’objet de cette étude)

L’eau est ensuite embouteillée sur 2 chaînes (une chaîne bouteilles plastique

et une chaîne bouteilles verre) avant palettisation et stockage. Cette partie

sera hors étude.

* Distance du puits L2 à la cuverie : 650 m, Distance du puits L2 au puits L3 :

70m, Distance du puits L3 au puits L4 : 200 m

puits L4

(nouveau)

puits L3

(ancien)

puits L2

(ancien)

localcuverie

Liaison entre les puits et la

cuverie

échelle approximative :

100 m

Usine d'embouteillage

(Groupe sourcesNessel)

3

Problématiques abordées :Pour répondre à la commande de production de

cols, il est nécessaire de contrôler le débit et la qualité de l’eau. Cela conduira

à dimensionner la pompe immergée et à déterminer les outils de contrôle

indispensables.

Armoire électrique

Refoulement

vers cuverie

(débit Q)

vanne

conductivimètre

débitmètre sol

forage

moteur

pompe

capteur de

température

capteur de

niveau

VARIATEUR

Alimentation

électrique

(câble C4)

AUTOMATE

Afficheur

Enregistreur

Transmetteur

Liaison

ETHERNET

L4-cuverie

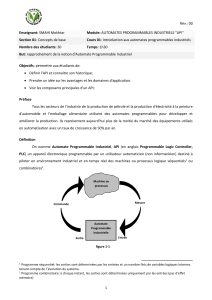

Les parties étudiées seront donc les suivantes :

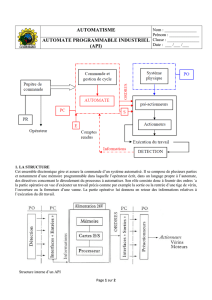

- L’automate programmable industriel (API),

- dimensionner et choisir la pompe immergée

- choisir un variateur et un moteur,

- obtenir une qualité contrôlée : choisir les capteurs et l’instrumentation

associée

- alimenter le puits en énergie électrique : section de câble, choisir la

protection

Cahier des charges :

- Débit compris entre 4 et10 m3.h-1, avec une moyenne à 7 m3.h-1, la pompe devra

être dimensionnée pour le débit maximum, avec Une consigne pour le débit

- Hauteur manométrique totale notée H = 130m,

- niveau minimal de 30m

- diamètre canalisation : 50mm

4

- L’étude hydraulique a montré que le moteur choisi doit être alimenté par un

variateur de fréquence.

- Une étude mécanique a abouti à un moteur diamètre 6 pouces (15.24 cm).

- L’étude préalable et les essais ont montré que la fréquence ne devait pas être

inférieure à 25 Hz. Les temps d’accélération et de décélération seront réglés à 3

secondes

- La commande devariateur sera assurée par un automate programmable industriel

(API) avec les contraintes suivantes :

contacteur de ligne du variateur KMV mis sous tension dès que le circuit de

commande est alimenté,

commande marche / arrêt du variateur issue en commande 2 fils d’une sortie

tout ou rien à « contact sec » de l’API,

consigne de fréquence du variateur au format 0-10 V commandée par une

sortie analogique de l’automate,

information de défaut du variateur (contact normalement fermé) renvoyée sur

une entrée 24 VDC de l’API,

voyant défaut H2 en face avant de la porte de l’armoire commandé par le

relais KA1,

information de marche du variateur (contact normalement ouvert) transmise à

une entrée 24 VDC de l’API,

redémarrage automatique après un défaut,

L’instrumentation :relever et transmettre les données d’exploitation du puits

(débit, niveau) et de qualité de l’eau (conductivité, température).

(Objectifs)L’ensemble de l’instrumentation du puits comprend :

la mesure de la conductivité de l’eau (µS),

la mesure du débit de pompage (m3.h-1),

la mesure du niveau d’eau dans le puits (m),

la mesure de la température de l’eau du puits (°C)

Chacune de ces grandeurs doit être mesurée, affichée en face avant,

enregistrée dans le local technique du puits, et transmise à la supervision de

l’usine. Toutes ces grandeurs sont transmises au format 4-20 mA.

Le synoptique de la solution retenue pour la partie mesures est le suivant :

5

I-Introduction:

"Depuis toujours l'homme est en quête de bien être". Cette réflexion (qui rejoint la

notion de besoin) peut paraître bien éloignée d'un cours de Sciences Industrielles,

pourtant c'est la base de l'évolution des sciences en général, et de l'automatisation

en particulier. L'homme a commencé par penser, concevoir et réaliser. Lorsqu'il a

fallu multiplier le nombre d'objets fabriqués, produire en plus grand nombre,

l'automatisation des tâches est alors apparue : remplacer l'homme dans des actions

pénibles, délicates ou répétitives.

Citons pour exemple quelques grands hommes, avec les premiers développements

de 1'ère industrielle au 18ème siècle, Watt, avec ses systèmes de régulation à

vapeur, Jacquard et ses métiers à tisser automatiques... Une liste exhaustive serait

bien difficile à établir

Enfin, le développement des connaissances, et des outils mathématiques, ont

conduit à un formidable essor des systèmes automatisés, et des systèmes asservis,

dans la deuxième moitié du 20ème siècle. Certains se hasardent à rapprocher

l'Automatique et la philosophie, observant d'étranges similitudes entre les processus

propres à l'homme et l'approche technologique.

Mais au fait qu'est-ce qu'un système ? Bien difficile de répondre à une telle question !

Notre point de vue porte sur les systèmes de production et les systèmes pluri-

techniques en général, nous pouvons néanmoins en donner une définition plus large.

Système : toute structure dont la fonction globale est de conférer une valeur ajoutée

à un ensemble de matières d'œuvre, dans un contexte donné.

Un système automatisé ou automatique est un système réalisant des opérations et

pour lequel l'homme n'intervient que dans la programmation du système et dans son

réglage.

Les buts d'un système automatisé sont de réaliser des tâches complexes ou

dangereuses pour l'homme, effectuer des tâches pénibles ou répétitives ou encore

gagner en efficacité et en précision.

II-Historique du développement des automates:

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

1

/

40

100%