Thèse : Analyse et conception d'un circuit d'extraction de silo

Telechargé par

younesabali

UNIVERSITÉ SIDI MOHAMED BEN ABDELLAH

FACULTÉ DES SCIENCES ET TECHNIQUES

DÉPARTEMENT GÉNIE MÉCANIQUE

-----------------------------------------------------------------------------------------------------------

Faculté des Sciences et Techniques - Fès - B.P. 2202 – Route d’Imouzzer – FES

212 (05) 35 60 29 53 Fax: 212 (05) 35 60 82 14 Web: http://www.fst-usmba.ac.ma/

PROJET DE FIN D’ETUDES

Pour l’Obtention du :

Diplôme d’Ingénieur d’Etat

Spécialité : Conception Mécanique et Innovation

Effectué au sein du Groupe MANAGEM-CMG Mine DRAA SFAR MARRAKECH

Service Maintenance

Soutenu le 23 Juin 2016

Par :

Mr. ABDELHAKIM KHALDOUNE

Année Universitaire : 2015-2016

Jury:

Pr Mr. A. TOUACHE (FSTF)

Pr Mr. A. SEDDOUKI (FSTF)

Pr Mr. A. EL JABRI (FSTF)

Encadré par :

Pr Mr. A. TOUACHE (FSTF)

Mr. A. SAIDI (MANAGEM)

Mr.M. OUCHIKH (MANAGEM)

Analyse critique et dimensionnement d’une nouvelle

installation relative à un circuit d’extraction du fond :

silo10

Dédicace

A Dieu source de toute connaissance.

A mes chers parents qui m’ont beaucoup aidé dans le bon

déroulement de mes études et de mon stage de fin d’études.

A mes frères qui n’ont ménagé aucun effort pour me soutenir

durant ce stage.

A toutes ma famille pour l’amour et le respect qu’ils m’ont toujours

accordé.

A tous mes amis pour une sincérité si merveilleuse, jamais

oubliable.

A toute personne qui m’a aidé à franchir un horizon dans ma

vie.

Aimablement.

Je dédie ce modeste travail

Abdelhakim KHALDOUNE

Remerciement

Je tiens tout d’abord à remercier Monsieur DAHBANE, chef service maintenance de la mine

DRAA SFAR, pour m’avoir accueil pour ce stage, et qui m’a proposé le thème sur lequel j’ai travaillé,

ainsi le cahier de charge que j’étais ramené à respecter. Et aussi pour ses remarques pertinentes durant

toute ma période de stage.

Je tiens également à remercier, chaleureusement, mes deux encadrants industriels, Monsieur

SAIDI responsable atelier mécanique et Monsieur OUCHIKH responsable service électrique et

instrumentation, pour leur disponibilité continue, à me faire partager leurs connaissances, leur savoir-

faire, et pour leur précieux conseils et recommandations qu’ils m’ont prodigués durant tout mon projet

de fin d’études.

J’adresse tous mes remerciements à mon encadrant pédagogique Monsieur TOUACHE, pour

son suivi tout au long de ma période de stage, pour ses précieux conseils, sa gentillesse et sa

sympathie. Veuillez trouver ici, le témoignage de l’estime, du respect et de la considération que j’ai

pour vous.

Je tiens également à remercier profondément, et à exprimer ma gratitude à Monsieur

FAQOUSSI responsable maintenance des engins, et Monsieur MELLOULI, responsable

maintenance mécanique et électrique, en particulier pour leurs précieuses remarques et conseils tout

au long l’élaboration de ce travail.

Mes vifs remerciements vont aussi à Monsieur HAMAMI, directeur de la mine DRAA SFAR

et Monsieur BAMOUSSA, chef d’exploitation, pour leurs louables efforts en vue de l’aboutissement

du présent stage.

Je tiens aussi à remercier tout particulièrement Monsieur ZEROUAL et Monsieur BENZBIR,

cadres dans le fond, pour leur aide et me faire partager leurs connaissances, et à travers eux tout le

personnel de la mine DRAA SFAR pour leur soutien et leur chaleureux accueil, en particulier Mr.

KEDDI, Mr. AHROUCHI, Mr. ABDESSADEQ, Mr. CHERKAOUI, Mr. MANOUCH et

Mme.TOUALA.

Je témoigne, ma profonde gratitude aux membres du jury, de m’ayant fait l’honneur de juger

ce travail, et les professeurs du département de génie mécanique de la FST de Fès pour le savoir qu’ils

nous offrent jour après jour. Enfin, qu’il me soit permis de remercier tout le corps professoral et

administratif de l’établissement ainsi que toute personne ayant contribué à bien mener ce stage.

Résumé

Dans le but d’assurer une exploitation rationnelle et optimale du minerai, la société

MANAGEM a une tendance principale d’améliorer significativement ses capacités de production, de

réduire ses coûts, s’investir dans la R&D pour développer de nouvelles technologies et d’affirmer son

envergure internationale. C’est pour cela la CMG a décidé d’avoir une nouvelle installation relative

au circuit d’extraction du minerai au fond (silo 10), dont le but principal est d’augmenter la cadence

de production et de diminuer les temps prévus pour la maintenance des équipements de la salle de

chargement correspondante.

Dans ce sens, et sous une vision durable et compétitive, s’inscrit notre projet de fin d’étude

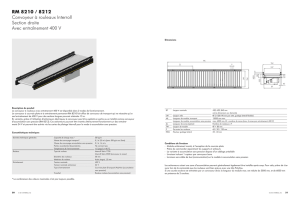

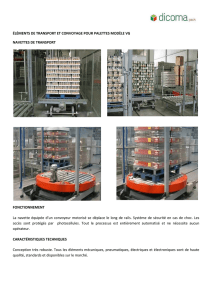

qui consiste dans un premier temps à étudier et dimensionner un convoyeur à bande minier tout en

cherchant à optimiser les conditions du transport et ses éléments mécaniques. Ensuite de faire une

analyse des causes de l’usure abrasive excessive du blindage du métal de base utilisé dans les trémies

et les alimentateurs à tiroir existants dans la mine DRAA SFAR afin d’améliorer la qualité du blindage

en proposant une solution à mettre en place. Et enfin d’établir un plan de maintenance préventif de la

nouvelle installation relative au circuit d’extraction du fond et sa fiche de suivi, et de déterminer le

coût du nouveau projet.

Abstract

In order to ensure optimum and rational exploitation of the ore, MANAGEM company has a

main trend of significantly improving its production capacity, to reduce costs, invest in R & D to

develop new technologies and to assert its international scope. It's for that CMG decided to have a

new facility on the mineral extraction circuit at the bottom (silo10). whose main purpose is to increase

the production rate and reduce the time provided for the maintenance of equipment of the

corresponding loading room.

In this sense, and in a sustainable and competitive vision, fits our final project study which is

initially to study and to size a mining conveyor belt while seeking to optimize the conditions of

transport and mechanical elements. Then to analyze the causes of abrasive wear the armor of the base

metal used in hoppers and existing drawer power supplies in the mine DRAA SFAR to improve the

quality of the shielding by providing a solution to establish. And finally to establish a preventive

maintenance plan for the new facility on the bottom of the extraction circuit and its track record, and

determine the cost of the new project

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

1

/

126

100%