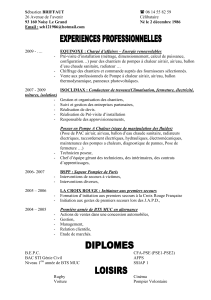

Ce document est la propriété d'OTIS. Sa reproduction est rigoureusement interdite

DOCUMENT

TECHNIQUE

CHANTIERS

MANUEL REGLAGE CHANTIERS

OVF20

NOVEMBRE 2000 MRC CH 08 336 PAGE 1

OTIS

SOMMAIRE

GENERALITES ................................................................................................................... 2

IRACCORDEMENT DU CONTROLE OVF20 ...................................................................... 2

1.1 Installation et raccordements ..................................................................................... 2

1.2 Options filtrages: Raccordement ............................................................................... 7

II MISE EN SERVICE POUR LA FIN DE MONTAGE ............................................................ 8

2.1 Préliminaires ............................................................................................................... 8

2.2 Vérification des isolements ....................................................................................... 10

2.3 Procédure de mise sous tension et vérification des tensions .................................. 11

III MISE EN MODE INSPECTION .......................................................................................... 17

3.1 Finir la mise en service de la LCBII .......................................................................... 17

3.2 Finir la mise en service du OVF20 ............................................................................ 17

3.3 Fonctionnement en mode inspection ........................................................................ 18

IV MISE EN MODE NORMAL ................................................................................................. 20

4.1 Apprentissage ........................................................................................................... 20

4.2 Test automatique de la chaîne des sécurités ........................................................... 22

4.3 Réglage final ............................................................................................................. 22

4.4 Liste des paramètres OVF20 version de soft jusqu'à GAA30158 AAE ................... 28

4.5 Liste des défauts OVF20 version de soft jusqu'à GAA30158 AAE ......................... 31

4.6 Tableau paramètres moteur ...................................................................................... 35

4.7 Liste des paramètres OVF20 version de soft jusqu'à GAA30158 AAF ................... 41

4.8 Liste des défauts OVF20 version de soft jusqu'à GAA30158 AAF.......................... 44

Ce document est la propriété d'OTIS. Sa reproduction est rigoureusement interdite

DOCUMENT

TECHNIQUE

CHANTIERS

MANUEL REGLAGE CHANTIERS

OVF20

NOVEMBRE 2000 MRC CH 08 336 PAGE 2

OTIS

GENERALITES

L'OVF20 est le nouveau drive LSVF2, qui couvre maintenant les vitesses jusqu'à 1.60 m/s.

- Dans la gamme OTIS 2000, il est toujours installé dans le contrôleur MCS220 et la mise en

service se fait avec apprentissage automatique de la gaine, quel que soit la vitesse.

- L'application en modernisation, se fait sur contrôleurs à microprocesseurs, en version stand alone

ou intégré au contrôleur MCS220M, jusqu'à 1.20 m/s. A 1.60 m/s, l'OVF20 est toujours intégré

dans un contrôleur MCS 220M. En version intégrée la mise en service se fait avec apprentissage

automatique de la gaine.

essetivessetiv essetiv essetivessetiv 2BCM02FVOMORPE2BCLMORPE

noitasinredomnoitasinredom noitasinredom noitasinredomnoitasinredom

s/m02,1<

H00862ABG BAA85103AAG

setnaviusuo DAB28003AAG

H00862AAGAAB05103AAGsnoisrevsetuoT

setuotfuentes/m06,1ànoitasinredomsetuotfuentes/m06,1ànoitasinredom setuotfuentes/m06,1ànoitasinredom setuotfuentes/m06,1ànoitasinredomsetuotfuentes/m06,1ànoitasinredom

sessetiv H00862ABG BAA85103AAG

setnaviusuo

DAB28003AAG

setnaviusuo

I RACCORDEMENT DU CONTROLE OVF20

1.1 INSTALLATION ET RACCORDEMENTS

Le drive étant livré installé dans le contrôleur, le schéma complet de linstallation est livré dans larmoire.

Afin de permettre la circulation de lair, il faut laisser un espace de 50 mm minimum (largeur

goulotte) entre larmoire (le radiateur du rack) et le mur.

SECURITE

ATTENTION ! Chaque raccordement se fait courant coupé.

N'oubliez pas le raccordement des masses.

Ce document est la propriété d'OTIS. Sa reproduction est rigoureusement interdite

DOCUMENT

TECHNIQUE

CHANTIERS

MANUEL REGLAGE CHANTIERS

OVF20

NOVEMBRE 2000 MRC CH 08 336 PAGE 3

OTIS

Fixer la goulotte plastique pour le passage des câbles, sur le mur derrière larmoire, comme indiqué

sur le dessin page précédente.

Utiliser la réservation dans le bas du contrôleur pour le passage des fils.

nRaccordement de l'alimentation 380 Volts :

- Raccorder le circuit force 380 / 400 V triphasé.

Si un disjoncteur différentiel est installé en tête de ligne il doit être au minimum calibré pour un

courant de fuite à la terre de 500 mA, et doit également être de type sélectif et à transitoires rapi-

des.

Penser impérativement à raccorder le fil de terre Vert/jaune.

nRaccordement du drive au moteur :

- Le câble de puissance entre le contrôleur et le moteur doit être impérativement blindé; le blindage

doit être raccordé à la masse des deux côtés (côté contrôleur et côté moteur).

Les parties de câble blindé moteur sans protection doivent être protégées à l'aide de la gaine

plastique livrée dans le colis.

nMontage de la bride ou du presse-étoupe dans le contrôleur :

Montage avec bride Montage avec presse-étoupe

Ne pas oublier de raccorder le fil de terre Vert/Jaune entre moteur et contrôleur.

Ce document est la propriété d'OTIS. Sa reproduction est rigoureusement interdite

DOCUMENT

TECHNIQUE

CHANTIERS

MANUEL REGLAGE CHANTIERS

OVF20

NOVEMBRE 2000 MRC CH 08 336 PAGE 4

OTIS

nRésistance de freinage DBR :

Un coffret de résistance de freinage est nécessaire avec le contrôle OVF20; ce coffret est livré

installé sur larmoire du contrôleur, et câblé dans le contrôleur, entre les bornes DBR et P0.

La valeur de réglage de la résistance DBR est différente selon la puissance du rack :

WkneecnassiuPWkneecnassiuP WkneecnassiuP WkneecnassiuPWkneecnassiuP edecnassiuPedecnassiuP edecnassiuP edecnassiuPedecnassiuP

WkneRBDal

ecnatsiséraledruelaVecnatsiséraledruelaV ecnatsiséraledruelaV ecnatsiséraledruelaVecnatsiséraledruelaV

smhOneRBD

3,36,187

54,245

98,442

516 42

nRaccordement de lencodeur :

Application OTIS 2000 jusqu'à 1 m/s

Le câble de l'encodeur doit être séparé de 10 cm des câbles forces

Pour prendre linformation de vitesse sur le moteur, on utilise lencodeur TAA633 B1 (GO177CK1),

qui arrive déjà installé sur la machine. Le raccordement de lencodeur dans le contrôleur, sur la

carte MCB de OVF20, se fait comme suit :

:ruedocneétôC:ruedocneétôC :ruedocneétôC :ruedocneétôC:ruedocneétôC

noitangiséd

aledorémuNaledorémuN aledorémuN aledorémuNaledorémuN

noixennoc

rusnoixennoCrusnoixennoC rusnoixennoC rusnoixennoCrusnoixennoC

IIBCMal

stloV51stloV51 stloV51 stloV51stloV51 16P5

tloV0tloV0 tloV0 tloV0tloV0 25P5

AVAVAVAVAV32P5

Schéma de câblage :

Lentrefer entre lencodeur et la poulie dentée doit être de 0,3 - 0,5 mm.

Ce document est la propriété d'OTIS. Sa reproduction est rigoureusement interdite

DOCUMENT

TECHNIQUE

CHANTIERS

MANUEL REGLAGE CHANTIERS

OVF20

NOVEMBRE 2000 MRC CH 08 336 PAGE 5

OTIS

Montage de l'encodeur sur la machine :

Méthode :

Visser lencodeur à fond, puis desserrer dun tour.

Faire tourner le volant de la machine à la main, pour sassurer que lencodeur ne touche jamais les

encoches; cela le détruirait.

Placer impérativement le repère de lencodeur (point rouge) conformément au croquis ci-dessous.

Le point rouge doit être dans un plan perpendiculaire à laxe des crans de la poulie :

En neuf :

Si machine 18ATF ÔPoint rouge dans le plan vertical

Si machine 11VTR ou 13VTR ÔPoint rouge dans le plan horizontal

(140VAT ou 160VAT)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

1

/

52

100%