E-commerce & E-logistique

KASTO case study

A. Contexte

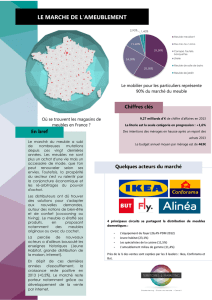

Le groupe « KASTO » est une enseigne française vendant du mobilier milieu de

gamme.

Spécialisé dans la confection et la distribution de produits fabriqués grâce à des forêts

gérées durablement, l’enseigne jouit d’une renommée particulière auprès du public et

vend ses produits dans toute l’Europe.

Depuis 2014 le groupe est en perte de vitesse.

Les équipes de direction successives n’ont pas réussis à prendre comme il fallait le

virage du numérique et les conséquences sont dramatiques.

Les coûts logistiques ont augmenté de manière fulgurante depuis plusieurs années, et

les ventes sont en baisse à cause d’une concurrence de plus en plus féroce entre les

acteurs du marché.

Le groupe n’arrive clairement pas à se différencier en termes d’offre et la marge de

manœuvre financière est inexistante vu les pertes enregistrées sur les 5 dernières

années.

Pour enrayer cette chute les actionnaires du groupe ont limogé il y a trois mois le CEO

et remercié le directeur marketing.

Dans la foulée, un nouveau CEO a été nommé à la tête du groupe avec comme objectif

de faire revenir les comptes de l’entreprise dans le vert. François Delatour, le nouveau

CEO, a recruté un nouveau directeur marketing avec lequel il travaille sur la refonte

de la gamme produit.

L’entreprise fait également appel à un nouveau directeur supply-chain pour travailler

un plan d’action sur l’amélioration des opérations au niveau du groupe – c’est la priorité

du moment. L’objectif est de celui-ci est triple :

Réduction des coûts fixes

Réduction des délais de préparation de commande

Améliorations des performances logistiques

B. Données chiffrées

A- Données générales de l’entreprise

L’activité de l’entreprise « Meuble en Kits » se répartie de la manière suivante :

Famille de produit

% des ventes

Taux de marge moyen

Meubles de bureau

19,00 %

6 %

Meubles du salon

28,00 %

4,6 %

Accessoires

12,00 %

8,3 %

Meubles de salle de bain

18,00 %

6,2%

Meubles de chambre

15,00 %

4%

Meubles de cuisines

06,00 %

4%

Le groupe est aujourd’hui un peu à la traîne en matière de vente par internet. Le gros

de son chiffre se réalise aujourd’hui par le biais de ses magasins :

Canal de vente

Magasin

Web

% de vente

92,00 %

8,00 %

Il est à noter que l’entreprise ne commercialise pas tous ses produits sur internet. En

effet, seul 40% du référentiel article est commun aux Magasin et au Web.

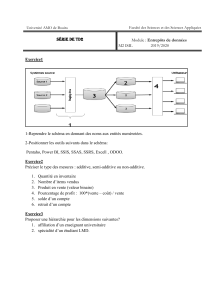

D’après les informations émanant de la direction générale, l’organigramme en place

au sein de l’entreprise est la suivante :

C. L’organisation des achats

Etant donné la segmentation de l’offre entre les deux canaux de distribution, les achats

se trouvent aujourd’hui répartis dans les différentes directions du groupe. Seul 30% du

référentiel est aujourd’hui commun. Les commandes ne sont pas passées en même

temps malgré des fournisseurs en commun. Il en résulte des surcoûts importants liés

à des tailles de lots non respectées. De plus, la multiplication des commandes

engendre des problématiques de planification pour les fournisseurs qui peinent à tenir

les délais de production.

Direction

Générale

Direction

Magasin

Service Achat

Service

Transport

Service

Marketing

Service

Communication

Direction Web

Service Achats

Service

Transport

Service

Marketing

Service

Communication

Direction

Logistique

Opérations

logistiques

Organisations et

méthodes

Direction RH

Service GRH

Service Paie

Direction des

Systèmes

d'Informations

Pour les produits spécifiques aux référentiels des canaux, les achats sont réalisés par

les différentes entités du groupe.

• Il en résulte un nombre important de fournisseurs :

Famille de

produit

Canal

Magasin

Canal

Web

Meubles de

bureau

17

9

Meubles du

salon

8

4

Accessoires

4

3

Meubles de salle

de bain

11

7

Meubles de

chambre

4

4

Meubles de

cuisines

4

1

• Les fournisseurs se trouvent géographiquement répartis de la manière

suivante :

Famille d’achat « meubles de bureau » :

Pays

Canal

Magasin

Canal

Web

Chine

5

2

Turquie

8

2

Pologne

4

5

Famille d’achat « accessoires » :

Pays

Canal

Magasin

Canal

Web

Chine

1

0

Turquie

0

0

République

tchèque

2

1

Allemagne

1

0

Italie

0

2

Famille d’achat « meubles de salons » :

Pays

Canal

Magasin

Canal

Web

Turquie

4

0

Tunisie

2

1

Italie

2

3

Famille d’achat « meubles de salle de bain » :

Pays

Canal

Magasin

Canal

Web

Chine

7

5

Turquie

3

1

Finlande

0

1

Pologne

1

0

Famille d’achat « meubles de chambres » :

Pays

Canal

Magasin

Canal

Web

Chine

1

1

Tunisie

1

3

Italie

2

0

Famille d’achat « meubles de cuisine » :

Pays

Canal

Magasin

Canal

Web

Chine

3

0

Italie

1

1

D. L’organisation logistique de l’amont

L’acheminement des marchandises que le groupe achète en Asie, au Maghreb est

réalisé en totalité par voie maritime. La problématique rencontrée par les différents

services transport réside dans la multitude de petits flux qui sont expédiés

hebdomadairement. En effet, les achats ont aujourd’hui pour habitude de faire partir

des conteneurs sans pour autant se soucier du remplissage total de celui-ci.

Une fois chargées, les marchandises transitent vers le port d’Amsterdam ou de

Marseille.

Aujourd’hui les conteneurs restent par moment plusieurs semaines sur les terminaux

à cause de « ratés » dans le suivi / monitoring du flux amont. Celui-ci étant réalisé par

le biais de fichiers Excel avec macros alimentés par le biais d’extractions des portails

web des différents transporteurs, le suivi est un peu fastidieux.

Historiquement, les différentes entités du groupe ont toujours eu les mains libres pour

gérer leurs contrats de transport. Cela explique la situation suivante :

Zone d’appro

Type de

transport

Nombre de

transporteurs

Asie

Maritime

4

Maghreb

Maritime

1

Europe

Routier

3

Tous ces retards sont des sources de tensions entre les achats et le transport car elles

engendrent des ruptures sur les différents canaux de vente du groupe.

Une fois la marchandise dédouanée, celle-ci prend la route de l’entrepôt logistique

situé à Lyon.

Les articles approvisionnés en Europe transitent pour leur part par voie routière jusqu’à

l’entrepôt.

E. L’entrepôt

Pour assurer le stockage, la préparation des commandes clients et le

réapprovisionnement des magasins dans tous les pays, le groupe dispose d’un

entrepôt à Lyon.

Celui-ci a été agrandi à deux reprises dans les années 90 et début 2000 au moment

de l’internationalisation du groupe. Doté d’une surface de 90 000 m², il gère

péniblement la préparation des commandes.

Voici une vue aérienne de celui-ci :

Les principaux problèmes rencontrés sur l’entrepôt en matière de « flux » sont les

suivants :

o Problème d’identification des palettes en réception car aucune

« zoning » n’est réellement en place dand l’entrepôt

o Saturation du CQ (1 palette de chaque référence reçue est aujourd’hui

systématiquement contrôlée)

o Lors des opérations de remise en conformité, les prestataires venant en

soutien du CQ n’ont pas de zone dédiée. Ils se retrouvent au milieu de

la zone de réception ce qui pose un sérieux problème de sécurité.

o Grosses pertes de temps en manutention pour les flux entre le stock et

le picking.

o Régulièrement des colis sont égarés lors de leurs déplacements du

picking vers la zone d’expédition.

6

6

7

7

1

/

7

100%