Bases de l'automatisme : Systèmes, contrôle et technologies

Telechargé par

Meriem Sedoud

Chapitre 1 : généralités sur l’automatisme :

I. Notion du système :

1. Définition d’un système technique :

Un système technique est un ensemble organisé d’éléments fonctionnels en

interaction, conçu pour répondre à un besoin.

La fonction globale d’un système est d’apporter une valeur ajoutée à un

ensemble de matières d’œuvre dans un environnement ou un contexte donné.

-Ces flux entrants et sortants peuvent être de types « énergie », « matière » ou

« information ».

2. Définition d'un système de production :

Un système de production est un système à caractère industriel possédant les

caractéristiques suivantes :

- L'obtention de la valeur ajoutée présente un caractère reproductible.

- La valeur ajoutée peut être exprimée et quantifiée en termes économiques.

II. Automatisation :

1. Définition :

- L’automatisation consiste à « rendre automatique » les opérations qui

exigeaient auparavant l’intervention humaine.

- L’automatisation est considérée comme l’étape d’un progrès technique ou

apparaissent des dispositifs techniques susceptibles de seconder l’homme,

non seulement dans ses efforts musculaires, mais également dans son

travail intellectuel de surveillance et de contrôle.

Une autre définition :

- L’automatisation d’une production consiste à transformer l’ensemble des

tâches de commande et de surveillance, réalisées par des opérateurs

humains, dans un ensemble d’objets techniques appelés partie commande.

Cette dernière mémorise le savoir faire des opérateurs, pour obtenir

l’ensemble des actions à effectuer sur la matière d’œuvre, afin d’élaborer

le produit final.

- L'automatisme consiste en l'étude de la commande de systèmes

industriels.

2. Le niveau d’automatisation :

Il y a différents degrés d’automatisation qui vont du niveau totalement manuel

correspondant à 0% d’automatisation à un niveau total d’automatisation (100%)

dans lequel l’homme ne joue aucun rôle dans l’accomplissement de la tâche.

Cependant, dans la plupart des applications, l’operateur humain et la machine

automatisée coopèrent pour mener à bien la tâche ou la mission à accomplir.

Dans les systèmes de haut degré d’automatisation, l’operateur humain joue

seulement le rôle de superviseur.

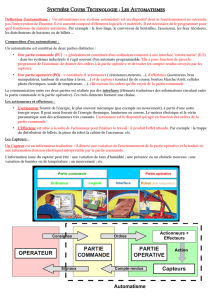

III. Système automatisé :

1. Définition :

- Un système est dit automatisé s’il exécute toujours le même cycle de travail

d’une manière autonome à chaque fois que les conditions initiales sont remplies.

- un système automatisé a pour but :

diminuer les tâches de l’être humain.

exécuter des tâches répétitives , pénibles ou dangereuses pour l’homme…

économiser le temps et l’énergie humaine .

réaliser l’abondance , la qualité , rapidité et la précision dans la production

…

augmenter la sécurité des personnes ,de produit et de matériels.

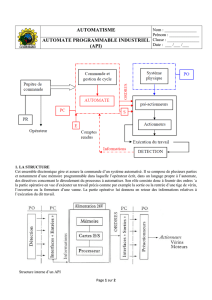

2. Structure d’un système automatisé :

un système automatisé est composé de :

* partie commande : « cerveau» c’est la partie qui traite les informations, elle

gère et contrôle selon une suite logique le déroulement du cycle : reçoit les

consignes de l'opérateur et les comptes rendus de la partie opérative ( Les

comptes rendus de la partie opérative sont les signaux envoyés par les capteurs

installés sur les machines) et adresse des ordres à la partie opérative.

* partie opérative « corps »: que l’on appelle également partie puissance, c’est

la partie visible du système , permet de transformer la matière d’œuvre

entrante en effectuant les actions ordonnées par la partie commande.

- la partie opérative peut être mécanique, électrique, pneumatique, ou

hydraulique, et bien souvent un assemblage de ces technologies .

- Pour exécuter les ordres de la partie commande , la partie opérative est équipée

de :

actionneurs : sont des composants capable de produire un phénomène

physique (déplacement, dégagement de chaleur, émission de lumière...) à

partir de l'énergie qu'il reçoit…parmi les actionneurs on peut citer : les

moteurs ,les vérins pneumatiques ou hydrauliques ,les vannes ....

capteurs :sont des éléments capable de détecter (avec ou sans contact) un

phénomène physique dans leur environnement ( présence ou déplacement

d'un objet, chaleur, lumière) et de rendre compte de ce phénomène à la

partie commande. Parmi les capteurs on peut citer : les capteurs optiques

,les capteurs de contact ,les capteurs de mouvement ...

- Un système automatisé, quel qu'il soit, nécessite un opérateur, c'est une

personne qui donne des consignes au système et qui est capable de comprendre

les signaux que la partie commande lui renvoie.

- Le dialogue entre l’operateur et la machine peut être effectué par une Interface

Homme-Machine informatisée, un pupitre ou une boite à bouton.

- Les informations entre la partie commande et la partie opérative passent

souvent par l’intermédiaire d’interfaces. Cette dernières assurent une

compatibilité entre les signaux qui circulent entre la partie commande et la partie

opérative. On en distingue deux types :

_ Celles qui permettent un changement de niveau d’énergie : relais instantanés,

contacteurs auxiliaires…

_ Celles qui permettent un changement de type d’énergie : interfaces

électropneumatiques, contacts à pression…

3. Chaîne fonctionnelle d’un système automatisé :

Une chaîne fonctionnelle est un sous-ensemble d’un système automatisé. On

peut distinguer au sein des systèmes deux chaînes, l’une agissant sur les flux de

données, appelée chaîne d’information (Chaîne d'acquisition), l’autre agissant

sur les flux de matières et d’énergies, appelée chaîne d’énergie (Chaîne d'action)

I. Les différentes approches de l’automatisme :

Les systèmes logiques :

On désire étudier le comportement global du système automatisé, et ainsi,

décrire l'ordre dans lesquels le système effectue les différentes tâches (actions =

sorties). Alors, toutes les chaînes d'actions et d'acquisition (sorties et entrées)

sont représentées par des variables de type logique (signal binaire 0 ou 1).

Chaque grandeur ne connaît que deux états différents, on ne tient pas compte des

régimes transitoires : allumé/éteint, ouvrir/fermer, présent/absent, à l'arrêt/en

mouvement…

Les systèmes continus :

On désire étudier le comportement temporel d'une seule chaîne d'action.

On prend en compte les régimes transitoires.

Les grandeurs d’entrées et de sortie ne sont plus binaires : elles sont analogiques

variateur de vitesse, thermostat…

II. Différents types de commande :

Ils existent sur les SAP différents types de commandes :

5.1. Système automatisé combinatoire :

Ces système n'utilisent aucun mécanisme de mémorisation (ils n'ont pas de

mémoire) et à une combinaison des entrées correspond une seule combinaison

des sorties. La logique associée est appelée logique combinatoire.

Les systèmes automatisés utilisant la technique du «combinatoire» sont

aujourd'hui très peu utilisés. Ils peuvent encore se concevoir sur des mécanismes

simples où le nombre d'actions à effectuer est limité. Ils présentent en plus

l'avantage de n'utiliser que très peu de composants (vérins, distributeurs,

capteurs, cellules).

5.2. Système automatisé séquentiel :

Ces systèmes sont les plus répandus sur le plan industriel. Le déroulement du

cycle s'effectue étape par étape.

A une situation des entres peut correspondre plusieurs situations de sortie. La

sélection d'une étape ou d'une autre dépend de la situation antérieure du

dispositif. La logique associée est appelée « logique séquentielle ».

III. Technologies des automatismes :

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

1

/

22

100%